导读:电池能量密度提升需求驱动极薄化;质量能量密度=电池容量/电池质量。

我国锂电铜箔技术领先,率先实现6μm对8μm的替代,头部锂电铜箔厂商已具备4.5μm锂电箔的生产能力,未来供给增量将以6μm及4.5μm为主,极薄化提高能量密度,节约成本,成为锂电铜箔的未来发展方向。

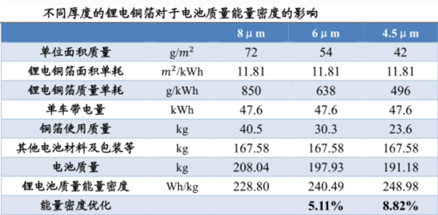

电池能量密度提升需求驱动极薄化;质量能量密度=电池容量/电池质量。

理论上可以通过保持电池容量不变的情况下,减小电池质量以提升质量能量密度;或通过保持电池质量不变的情况下,提升电池容量。

极薄化的锂电铜箔能通过第一种方式实现能量密度的提升,同时,更薄的锂电铜箔也能降低电池内阻,实现更好的电池性能。

8μm、6μm 和 4.5μm 锂电铜箔的单位面积质量分别为 72 g/㎡ 、54 g/㎡、40 g/㎡ ;6μm和4.5μm的锂电铜箔的能量密度分别为240.49Wh/kg、248.98Wh/kg,相比较 8μm 铜箔能分别提升能量密度 5.11%和 8.82%;能量密度更低的磷酸锂铁电池对于切换使用极薄的铜箔需求更大。

锂电铜箔作为负极的关键材料,是负极电子的收集体和传导体,又能充当负极活性物质的载体,铜箔大约是锂电池电芯成本的9%左右,铜材料的成本占铜箔的80%左右,在一定程度上具备了大宗商品属性。

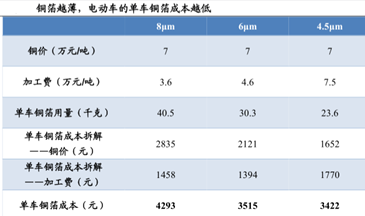

铜箔产品的定价模式为“铜价+加工费”,铜箔的发展趋势是轻薄化,国内以宁德时代为代表的电池企业正从6um向4.5um切换。

铜箔轻薄化的原因在于薄铜箔有利于提升电池能量密度,薄铜箔铜用量更少对电池厂而言性价比更高。

铜箔轻薄化后加工费显著增加,但成本端增加不多,因此铜箔企业可享受技术溢价带来的阶段性超额收益。

近两年的锂电铜箔产能,尤其是极薄铜箔产能,扩张存在瓶颈原因是:1 )阴极辊设备;2)工艺、认证、资金等壁垒;3 )产能周期长;4 )产能利用率下降。

日本阴极辊产能不足扩产受限,国外厂商生产的阴极辊均匀一致性较好,晶粒度达到 12 级以上,能够较好地满足 6μm 及以下厚度的极薄铜箔生产需求。

国产阴极辊已取得一定技术进步,目前生产的阴极辊颗粒度可达9-10级,部分企业可生产12级,但在稳定性等方面与进口设备存在客观差距,一方面随着锂电箔的轻薄化发展,对设备性能要求较高;另一方面国产设备也同样存在供不应求的情况,西安泰金及7414厂的订单同样排到2023年及以后,因此国产阴极辊的替代相对有限。

工艺、认证、资金壁垒较高:在生箔过程中,存在磨辊工艺、添加剂选型、设备调试与参数设置等技术壁垒;客户认证壁垒高、周期长;重资产模式下资金门槛较高。

铜箔单万吨投资额多在7-10亿之间,资金需求较大,在需求爆发过程中,头部公司具备资金优势能够快速扩张进而提高市场份额。

锂电铜箔扩产周期长,速度明显慢于下游电池厂扩产计划。锂电铜箔新建产能一般需要大约 2年的时间,中间经历项目规划、基建工程、装修工程、设备采购及安装、人员招聘与培训、试运行等过程,而产能建成后还需要经历大约 1 年的产能爬坡过程,整个过程持续大约 3 年,明显慢于下游电池厂扩产速度。

阴极辊设备的主流宽幅为 1380mm(国内锂电铜箔产能超 95%的阴极辊均为此宽幅),宽度为 1380mm 的母卷由于卷边等原因,可用宽幅约为 1300mm,但下游锂电池厂商并未形成统一标准,使用的铜箔宽度各有不同,总体上宽度一般在700-800mm区间,这造成母卷利用效率大大降低,因此产量与产能之间存在一定差距。

锂电池方面,2023年产能有望突破1TWh,25年有望突破1.5TWh,锂电箔方面,披露的规划产能已突破百万吨,但锂电箔建设周期较长,今明两年的需求来看,锂电铜箔供应紧张趋势预计延续至 2022 年,2023 年将迎来供需拐点。

但是铜箔行业其实也来到了一个变革的路口,PET铜箔在安全性、能量密度方面具备优势,与纯铜铜箔为替代关系;技术更新迭代一直在发生,能否量产取决于该技术能否连续稳定供应、成本造价水平。

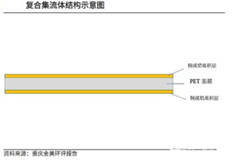

复合铜箔是新型锂电池负极集流体材料,相比传统电解铜箔,具有低成本、高安全和高能量密度的优势。

现在的PET铜箔是4.5微米的PET膜两边各镀一层1微米铜箔,总计6.5微米,问题就在于重量!铜的密度是8.96g/cm3,而PET只有1.37g/cm3,我们来对比一下4.5微米铜箔中多出来的2微米铜箔与4.5微米PET膜重量差,6.5微米的PET复合铜箔对比4.5微米纯铜箔减重效果超过了40%。

目前国内已经有多家电池头部企业提前进行新材料的布局。比如重庆金美,目前就是宁德时代的复合集流体材料供应商之一。在2022年内重庆金美预计将实现PET复合集流体新材料的快速放量,目标是到年底能够达到过亿平米的产量。

日本TDK公司以及厦门海辰公司等不少企业也在积极布局复合集流体材料的制作和应用。诺德股份也透露了公司正在推动复合铜箔的新材料的工艺研发和测试,并且已经可以进行小批量的样板制作。

当前阶段复合铜箔还没有完全成熟,还有一些小问题要解决,比如生产效率、成本等,但是未来的趋势已经十分明确了,PET/PP铜箔的到来会极大地改变未来铜箔的格局! (来源:鑫椤锂电)

(来源:鑫椤锂电)

1.华友钴业与LG化学再“牵手” 合建正极材料项目

2.最新通知!2022年电池维修保养师开始报名啦!

原文始发于微信公众号(电池联盟cbcu):锂电铜箔极薄化趋势与技术迭代

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

(来源:鑫椤锂电)

(来源:鑫椤锂电)