撰稿丨黄 丽

一张厚度仅为2根头发丝直径的铝塑膜,竟曾是横亘在国内锂电行业面前的一堵难以跨越的“高墙”。

自2015年至今,中国电动汽车产销量已经连续6年位居全球第一,带动国产动力电池装机量一路狂飙。数据显示,2021年全球动力电池装机量约为295.9GWh,中国动力电池装车量累计达154.5GWh,同比增长高达142.8%,占全球总装车量的52.1%,无怪乎有韩国媒体这样描述全球动力电池市场:“行走的日本、跑步的韩国与飞翔的中国”。

在“飞翔的中国”背后,是中国电池材料和技术逐步实现国产化的强力支持,正极、负极、电解液等材料均已实现国产且处于领先地位。但是,铝塑膜的国产化率却并不高,这也是制约中国动力电池综合竞争力提升的重要因素之一。

据了解,日韩企业的铝塑膜核心技术壁垒较高,且其产品占据着绝大部分市场。2021年,全球铝塑膜市场中,日本DNP、昭和电工和韩国栗村化学三家企业的产品市占率合计达到73%,而国产铝塑膜产品在全球市场中所占的份额不足25%。相比之下,国产铝塑膜市占率与下游国产电池的市占率严重错配。因此,研发和生产出更高质量的铝塑膜,对于国内铝塑膜企业来说任重道远。

作为一家在复合技术方面具有深厚基础、丰富经验的企业,海顺新材拓展铝塑膜领域有着明显的优势。随着其产能的释放,将助力铝塑膜国产化按下“加速键”。

虽然铝塑膜国产化困难重重,但中国电动汽车产业发展势不可挡,动力电池装机规模世界领先,这将进一步刺激国内企业加大研发和产品应用力度。不管是为了降成本,还是稳定供应链,铝塑膜本土化配套已经成为必然趋势。铝塑膜关键技术积累深厚的企业将迎来发展良机。

因下游需求旺盛,2021年开始,铝塑膜国产化进程受关注度陡增,海顺新材也抓住行业变革机会,加快产业布局。

海顺新材围绕“已有技术还能拓展到什么领域应用?”、“现有客户还需要什么配套服务?”这两方面,提出了四轮驱动战略。除了在药用包材领域、新消费领域、可持续发展材料这三个方向加大布局外,基于铝塑膜与其成熟的冷冲压成型铝工艺非常相近,自身具备铝塑膜高效开发优势,海顺新材将可用于3C数码和动力储能电池包装的铝塑膜,确定为其重要的产品开发方向。

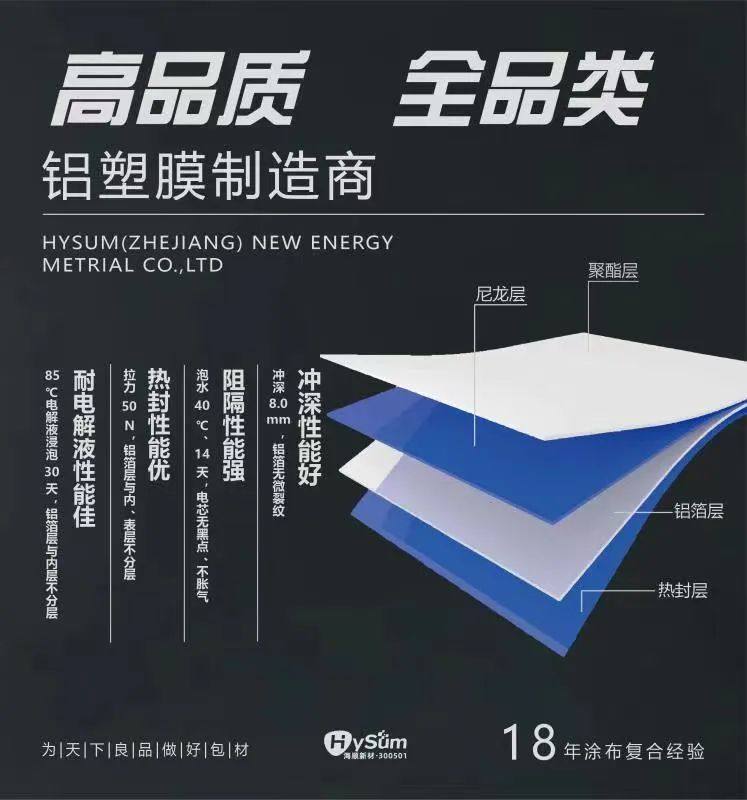

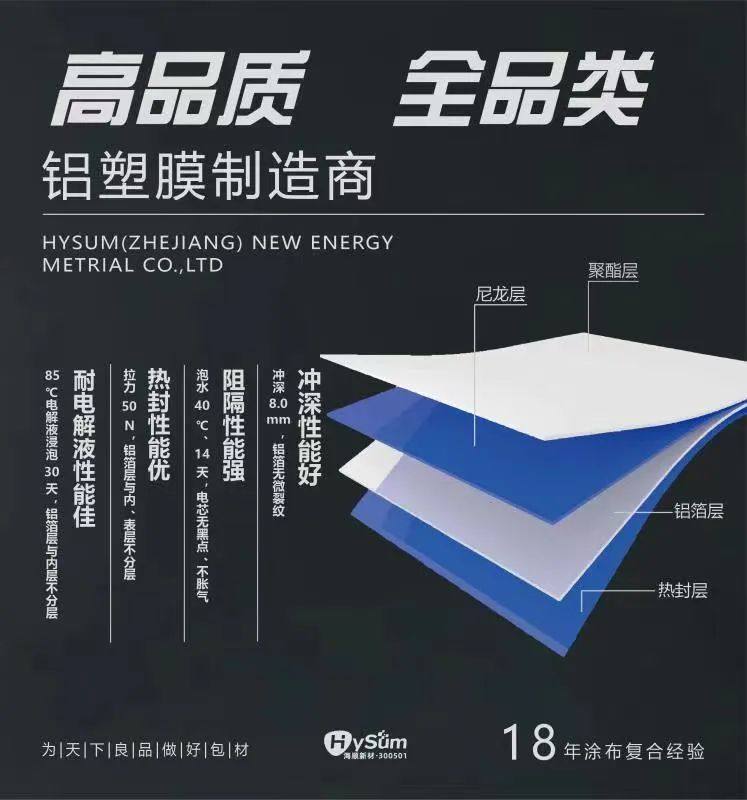

依托18年的铝塑膜涂布复合技术沉淀,传承药用级材料生产的严谨可靠、安全稳定的基因,海顺新材成功研发生产出冲深性能、耐电解液性能、热封性能俱佳的铝塑膜,企业也迅速成长为行业内的一支新兴力量。

铝塑膜的研发难点是综合性的,一方面,日韩企业所掌握的材料配方是保密的,需要国内企业攻坚克难自行摸索;另一方面,在降本压力下,铝塑膜生产环节降本价值凸显。

据了解,粘合剂配方影响铝塑膜耐电解液水平;CPP配方影响不同批次铝塑膜的稳定性,这都对用铝塑膜封装后的电池的安全性和耐用性起到至关重要的影响。

为了解决上述问题,海顺新材自主研发的配方和技术问世。其粘合剂配方,适合不同电解液体系,可以匹配不同的应用场景;其CPP配方,关键材料自主开发管理,保证不同批次铝塑膜的稳定性;另外,配合其高效钝化技术,还将进一步提高铝塑膜的耐腐蚀性能。

实际上,不仅在技术瓶颈上有所突破,而且在产能建设、稳定供应、成本控制、实操经验等生产环节要素上,海顺新材也已是驾轻就熟。

产能建设方面,海顺新材2020年在浙江湖州大手笔、高起点深度布局新能源动力软包铝塑膜产业,规划产能1.2亿平方米/年。其中30%产能将用于3C领域,70%产能将用于动力和储能领域。该项目采用全进口设备,生产车间达到恒温恒湿、万级净化标准,具备GMP认证;采用智能物料输送,实现全工序、全过程、数据化监控生产,同时包含当下主流工艺:干法、热法和干热法完整工艺路线。

值得注意的是,海顺新材在产能规划上扩产迅速,生产设备先进、涉及工艺广泛,提高了下游需求适配性。其铝塑膜产品在封装性能、冲深性能、耐电解液腐蚀性能、层间剥离强度等方面,均可媲美进口产品。

供应链方面,海顺新材是国内目前最大的药用铝塑膜生产厂家,尼龙、铝箔、CPP、胶水采购量均居行业前茅。与供应商达成长期战略合作,供应链体系完整,原材料采购成本具有明显优势,有利于铝塑膜产品降本。

技术和经验方面,受益于深耕涂布、复合行业18年的经验积累,海顺新材技术功底深厚,人才储备丰富,能够随时抽调众多操作经验丰富的产业工人进行扩产。

“国产铝塑膜不仅品质和日韩产品已不相上下,而且性价比相较海外产品高出不少。此外,除了供应标准化产品,国内铝塑膜企业与下游客户合作开发定制化解决方案也更加积极。”海顺新材相关负责人对国产铝塑膜充满信心。

锂电池的技术更迭,是一场看谁跑得更久、跑得更远的比赛。谁掌握了前沿关键技术,方能御风而起,凌空翱翔。

着眼市场前景,在不断提升电池能量密度、安全性能等市场需求推动下,固态电池备受瞩目,有望成为下一代锂电池主流技术之一。而软包电池无疑是最为匹配的包装技术。此外,随着比亚迪应用铝塑膜+刀片电池的新型封装模式,铝塑膜的市场需求将进一步扩大。

面对正在发展壮大的铝塑膜市场,从全球竞争格局来看,海外铝塑膜企业当前策略是切换更多产能转向动力类而非积极扩产。在下游高景气趋势下,全球铝塑膜的产能难以满足需求端的快速增长。

机构测算,到2023年全球铝塑膜需求量或将达到8.7亿平米,甚至更大,然而目前各主要供应商产能规划仅为4.5亿平米,供给缺口较大。因此,具备较高工艺技术水平的部分国内企业有望承接行业的增量需求,实现高速成长,尤其是拥有成熟技术沉淀的企业将更快进入下游供应链。

多位铝塑膜生产企业高管均表示,2021年以来,国内软包电池企业对国产铝塑膜的态度发生了明显转变,不但以更开放的心态来审视国产铝塑膜,而且有的主动要求国内铝塑膜企业向其提供样品进行验证测试。有机构作出评估,2022年将是国产铝塑膜在动力电池领域开始规模化替代、批量化应用快速上升的元年。

面向未来,海顺新材一方面加大送样/应用导入量,另一方面已瞄准未来电池需求,提前研发新材料。不管是在保证铝塑膜超长寿命,满足电池高密度大容量和充放电倍率的需求上,还是在升级国产铝塑膜配方,研发具有更好耐腐蚀、高阻隔、易封装性能、高冲深及异形加工性的铝塑膜上,海顺新材都在加大研发力度。

在行业企业的共同努力下,随着国产铝塑膜应用提速,曾经横亘于行业前进路上的“高墙”正在被瓦解,自主企业市场份额有望逐步提升,电池中国也将持续关注铝塑膜国产化进展。

本文为电池中国原创(微信号:cbea_battery),转载请注明出处。开白请联系(微信号:wswdxcr0325)获得授权。

媒体宣传咨询

联系人:吴女士

手机:(86)18611555116(微信同号)

邮箱:wulijuan@cbea.com

稿件咨询

联系人:闫先生

手机:(86)18515816697(微信同号)

邮箱:yanzhigang@cbea.com

研究报告咨询

联系人:周先生

手机:(86)18910499049(微信同号)

邮箱:zhoubo@cbea.com

行业会议咨询

联系人:周先生

手机:(86)18910499049(微信同号)

邮箱:zhoubo@cbea.com

联系人:吴先生

手机:(86)13269999859(微信同号)

邮箱:wumingshan@cbea.com

点击阅读原文,查看更多消息!

原文始发于微信公众号(电池中国):攻破技术壁垒,这一国产电池包装材料突围在即

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊