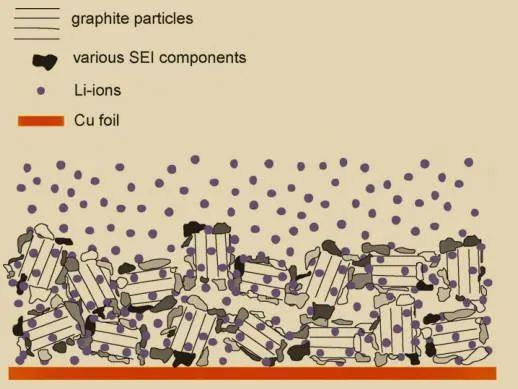

锂离子电池的生产工艺中,化成是极其重要的步骤,该步骤主要包括电芯完成注液后对电芯进行首次充电过程,该过程将激活电池中的活性物质,使锂离子电池活化;与此同时,电解液溶剂和锂盐发生副反应,会在锂离子电池的负极形成一层固体电解质相界面(SEI)膜。

这层膜会阻止副反应的进一步发生,进而减少锂离子电池中锂含量的损失,因此其对锂离子电池的初始容量损失、循环寿命、倍率性能及安全性等有着重要影响。

本文阐述了SEI膜的形成机理和化成工艺,总结化成工艺的三个因素对SEI膜的影响以及对锂离子电池性能的影响;聚焦于容量较高但体积膨胀率较大的Si基负极材料,探讨如何通过控制化成工艺的各个因素来寻找较优的化成条件,进而提升具有实用性的Si基负极材料的锂离子电池的性能。

为了更好促进行业人士交流,艾邦搭建有锂电池正负极材料微信群,欢迎大家申请加入。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊。

SEI膜形成的过程中,电解液溶剂、锂盐、添加剂、微量空气杂质等会进行各种各样的还原反应。这一系列反应既受还原电势、还原活化能、交换电流密度等物质固有特性的影响,又受温度、电解液盐浓度以及还原电流等其他因素的影响。这些因素的综合作用使SEI膜的形成过程变得复杂,形成机理难以清晰理解。

目前普遍认为SEI膜的生成分两个过程:首先,电池负极极化,有机电解液溶液组分发生还原分解,形成新的化学产物;接着,新生成的产物在负极表面经过沉淀形成SEI膜。在SEI膜形成机理的研究中,争议点主要集中于还原反应的过程,尤其是电解液溶剂分子的还原反应过程。这些还原反应的过程是根据电池负极极化、热力学仿真、离子粒径等得到的电解液溶液中电子向盐和溶剂转移的过程。

这一过程存在三种可能性:其一是,还原反应过程中单独的锂离子直接嵌入负极石墨层,完成嵌入;其二是根据Aurbach等的假设,溶剂分子的还原反应是一种单电子反应,生成一种中间产物——自由基阴离子,该阴离子经过进一步分解与锂离子结合生成沉淀物质,成为SEI膜组分,而根据Dey、Besenhard和Chung等的假设,锂离子和溶剂分子共嵌入时,溶剂分子经历的是双电子还原反应,通过微弱的范德华力使锂离子和溶剂分子结合,共嵌入石墨层,形成中间产物——三元石墨插层化合物,该中间产物随后被还原形成SEI膜;其三是负极电子直接转移到阴离子盐,与锂离子直接生成无机盐沉淀。

在实际的锂离子电池化成过程中,由于其化学反应复杂、杂质含量较多、电流分布不均匀等问题,SEI膜的结构十分复杂。主流观点认为它是双层结构:靠近电解液的一侧多孔、疏松,大部分由有机化合物组成,且该层的空隙由电解液填充,这层结构在后续循环过程中可能会经历进一步还原,形态发生改变;靠近负极的一侧主要由无机化合物组成,该层孔隙较少,结构紧凑。

SEI膜是一层脆弱的薄层结构,完全形成的SEI膜具有较高的锂离子电导率和可忽略的电子电导率、足够的柔韧性并且足够结实。SEI膜的电子隔绝特性阻止了负极表面电解液的进一步还原反应;离子电导特性使得锂离子可以通过SEI膜嵌入负极;SEI膜的足够结实和柔韧可以避免在锂离子脱嵌过程中负极材料产生的体积变化使SEI膜破裂。同时,SEI膜和负极表面之间有足够大的分子力,这可以避免后续的进一步极化反应。

由于生成SEI膜的反应物众多,且电解液组分不固定,反应条件也各不相同,所以还原反应的生成物种类繁多,不同的研究组测得SEI膜的组分各不一样,但是总体上存在一些相通的规律,比如:当电解液中存在氟化盐如LiAsF6、LiPF6、LiBF4时,氟化盐发生还原反应后以LiF或LixPFy的形式沉淀;电解液中的碳酸盐与锂盐发生反应以Li2CO3、ROCO2Li或其他有机化合物的形式沉淀;电解液中碳酸乙烯酯发生双电子还原反应后会有(CH2OCO2Li)2 沉淀出现在SEI膜上;当电解液中碳酸丙烯酯的含量较高时,SEI膜的外层会出现ROCO2Li沉淀等等。

对SEI膜进行表征,从中获得其各项物理及化学性能是对SEI膜进行进一步分析的前提。然而,SEI膜极不稳定,当其置于空气中时,SEI膜的成分很容易与空气中的CO2和H2O反应生成Li2CO3、Li2O等无机锂盐。同时,SEI中的锂还会与 氧气反应生成各种强亲核性的氧化物,进而与有机物分子和半碳酸盐反应生成碳酸盐和醇盐。所以,对SEI膜进行表征时,应该用专门的容器将样品从充满惰性气体的手套箱中迅速转移到分析仪器,避免化学污染和物理损坏。

随着表征手段的不断增多,SEI膜的表征方法也变得各式各样。利用扫描电子显微镜(SEM)、透射电子显微镜(TEM)、原子力显微镜 (AFM) 以及椭偏仪等可以获得SEI膜的表面形态和特征的影像。传统的电化学表征方法中,电化学交流阻抗频谱(EIS)和循 环伏安(CV)法应用较多,EIS通过建立等效电路模型,能够提供拥有扩散层、电解质电阻、电极动力学、双层电容的复杂电化学系统的有用信息;CV则可以测量阳极和阴极方向上的电流,有助于更好地了解SEI膜。由于SEI膜极薄,所以具有较高表面灵敏度和化学鉴定能力的X射线光电子光谱(XPS)和FTIP可以用来进行表面分析,拉曼、X 射线衍射(XRD)等用来 识别SEI膜表面的物质类型。

电解液是生成SEI膜的还原反应反应物的主要来源,其电解液溶剂和锂盐都会对SEI膜的成分产生影响。当电解液的主要成分基本固定之后,只能通过其他途径来提升SEI膜的性能。

研究人员发现,SEI膜的形成,开始于电子从阴极极化的电极传递到溶剂化的Li+,接着Li+络合的溶剂分子与产生的溶剂分子自由基之间建立一种电荷交换的平衡,此过程中生成的可溶性还原化合物再次被氧化,电荷需要一个空的分子轨道从电极传递到与离子络合的溶剂分子,当这一空轨道具有比较高的能量时,电荷只有在更负的电势下才能够传递, 即较高电势下被还原的物质是反应活性最强的物质。

所以,人们考虑在电解液中添加活性较强的物质来提升SEI膜的性能,即成膜添加剂,这些添加剂拥有的活性基团具有较强的吸收电子的能力,能够提高还原的电势,在锂离子嵌入石墨负极之前进行还原反应,形成钝化膜,抑制电解质再度分解,改善SEI膜的性能。

研究人员将成膜添加剂分为有机化合物添加剂和无机化合物添加剂。有机化合物添加剂是成膜添加剂的主要构成部分,其中,不饱和碳化物碳酸亚乙酯(VC)具有的双键结构使其具有更低的能量,更容易被还原,亚硫酸丙烯酯(PS)、亚硫酸乙烯酯(ES)也能较好地提升锂离子电池性能。含有卤素的有机化合物添加剂对锂离子电池性能的提升也有较大的帮助。在硅负极锂离子电池中加入氟代碳酸乙烯酯(FEC),发现其能够促进LiF和聚碳酸酯类化合物的形成,并减小硅表面SEI膜的阻抗,从而改善锂离子电池的循环性能。

研究无机化合物添加剂时,发现CO2、SO2、CS2、Sx2-、N2O等能够跟电解液发生反应生成Li2CO3、Li2S、Li2SO4和Li2O等,也能改善锂离子电池的电化学性能,但是这些气体化合物难溶解于有机溶剂,不利于生产实践,所以选择用无机盐来代替,比如Li2CO3、K2CO3、NaClO4、AgPF6等。无机化合物添加剂跟有机化合物添加剂相比,不具可燃性,提高了锂离子电池的安全性。

经过大量研究发现,SEI膜的性质极大地影响着锂离子电池的性能。化成过程中,形成SEI膜的量代表消耗的锂离子电池中锂的量,直接决定锂离子电池的容量,因此在生成SEI膜的过程中,消耗的锂量越少越好,即不可逆容量损失越小越好。

在锂离子电池循环过程中,如果SEI膜的电子隔绝特性差,则电子会与电解液接触,还原反应会进一步进行,消耗电池中锂的含量,使SEI膜不断生成,造成锂离子电池的循环寿命差。

SEI膜在循环过程中会出现脱落和增厚两种现象,脱落时产生的SEI膜碎片进入电解质,在电压作用下发生电泳现象,尤其是在高倍率放电时,产生的碎片会沉积在电极表面;同时,锂离子电池在高倍率循环过程中,负极的SEI膜会出现明显增厚。这两种现象使电极表面电阻增大,影响锂离子的脱出,进而影响锂离子电池的倍率性能。

锂离子电池快充过程中,锂离子通过SEI膜的速度如果比锂在负极的沉积速度慢,锂枝晶会随着充放电循环连续产生,这可能导致锂离子电池短路,从而引起燃烧爆炸;同时,SEI膜形成不完整或发生分解时,嵌入负极的锂会和电解液以及粘结剂反应放热,反应热随着嵌锂量的增加而增大,极大地影响电池的安全性。SEI膜对电池性能有着直接或间接的影响,形成满足要求的SEI膜对提升电池性能有着极大的帮助。

锂离子电池化成工艺中的充电方法有恒流、恒压及智能充电。恒流充电的极化现象比较严重,而且其初始电流较低,充电末期电流较高,充电时间较长、能量浪费严重,还会降低电池寿命。恒压充电时,初始阶段电流较大,电池的电动势会逐渐升高,直到充电电流逐渐降为零。较之前者,恒压充电耗能小且充电时间短,充电性能更接近于最佳充电曲线;但是充电过程中电池端电压的变化很难得到补偿,而且充电电压选 择不当会损坏电池。

智能充电是在充电过程中动态地跟踪电池可以接受的充电电流,充电电源能根据电池的状态自动调整充电参数,使充电电流始终维持在允许范围内以保护电池。但是在实际情况中很难动态跟踪电池可接受的充电电流。综上所述,实际应用中更多采用恒流恒压充电方式,即开始阶段采用恒流充电,当电池端电压上升到一定数值后采用恒压充电,直至电池充满。

电池的放电方法比较单一,一般都是恒流放电,电压会逐渐降低直至设定的电压。由于SEI膜在充电阶段就开始生成,而且大部分SEI膜在首次充放电过程中生成,所以这一阶段的参数控制对生成的SEI膜的性能起着决定性作用,其中最主要的三个参数分别为:充电电流、化成温度、截止电压。

以石墨为负极活性物质时,形成SEI膜的反应类型分两种:双电子反应,即两个电子同时参与才能发生反应,此时更容易生成无机锂盐组分;单电子反应,即只需一个电子参与即可发生的反应,此时更容易生成有机锂盐组分。

在SEI膜形成的初始阶段,大量电子聚集于石墨颗粒表面,更容易与成膜添加剂、锂离子发生双电子反应,因此生成的SEI膜以无机锂盐为主;而成膜后期,电子需要穿越已经形成的SEI膜后才能与成膜添加剂、锂离子结合、反应,因此到达反应点的电子数量减少,更容易发生单电子反应,进而生成的SEI膜以有机锂盐为主。所以在不同的充电电流作用下,SEI膜的组分、结构是不一样的 。

利用EIS、原位FTIR、TEM表征0.312、1.248uA/cm2两个不同电流密度下的半电池,分析发现,常温下化成电流密度从化学本质上影响碳负极上SEI膜的形成:低电流密度时,放电初期生成Li2CO3,放电末期生成的是烷基碳酸锂盐。

化成温度一方面影响生成SEI膜的化学反应的反应速率及相应的生成物;另一方面,当温度升高时,SEI膜的部分组分会发生分解,造成SEI膜破裂,进一步消耗锂存量来生成新的SEI膜。

Lee等发现,在SEI膜形成过程中,EC直接通过还原反应产生ROCO2Li,随后ROCO2Li转化成Li2CO3,同时产生气体。温度越高,这一过程越剧烈,产生的气体越多,进而在SEI膜上形成的缺陷点越多,而且形成的SEI膜越厚。这为锂离子和溶剂化的溶剂分子的共嵌入提供了更多途径,因此石墨上SEI膜的钝化进一步加深,电池的不可逆容量损失加大。

Haruta等在不同温度下利用线性扫描和循环伏安法测试电池循环性能,发现60℃时首次循环后电池的面容量降低17%, 而25℃时降低了40%,而且在后续的循环过程中测得的面容量也是60℃时较高。由于60℃下SEI膜迅速形成,结构平整均匀且成分主要为稳定的Li2CO3,减少了石墨表面的损伤,所以提高了面容量。60℃下的预处理与25℃下的相比,减少了石墨的分解,石墨电极的容量提高了28%。

截止电压一般是指电池在恒流充电时的截止电压,一般为还原反应完全进行的电压。闻人红雁等发现,随着充电的进行,电池内部电压会升高,同时伴随着气体产生,而一旦产气速率高于注液孔的排气速率,气体就会在电池内部的隔膜间聚集,导致隔膜与负极表面接触不均匀,从而影响锂离子在负极表面的嵌入过程,使得电化学反应过程中锂离子在负极表面分布不均匀,造成金属锂或锂的化合物在负极表面沉积。所以,适当降低化成电压可以提高电池的首次充放电效率,降低电池内阻,改善电池循环性能。Kim 等人发现,电压越高,电解液越不稳定,便会有更多的锂供还原反应使用,降低了锂离子电池的锂库存。降低化成电压还可以减少化成时间,在实际生产中节约电力成本、提高生产效率。

Si的理论比容量高达4200mAh/g,比石墨的理论比容量高出10倍;Si的嵌锂电位低,为0.37mV Li/Li+;而且Si是地球上含量第二多的元素,对环境不会产生破坏,生产纳米硅的工艺成熟且成本较低,所以Si被研究人员视为未来代替石墨的主要负极材料。

然而在锂的嵌入和脱出过程中,Si体积会产生胀缩,变化率可达到400%,这一过程中产生的机械应力变化使得负极材料坍塌、电极结构不稳定、负极表面SEI膜不稳定且不断生成,从而使其电化学性能下降;此外,Si是半导体,其电导率较低,而且Si纳米颗粒的胀缩还使得其逐渐脱离电子和粒子的传输网络,进一步降低其导电性。这些都极大地限制了Si的电化学性能的发挥。如何限制Si的体积变化,同时较好地发挥Si的容量优势,是目前的主要研究方向。

同石墨负极材料一样,Si基负极材料在化成过程中也会在其固液相界面处形成一层SEI膜,但是在锂的嵌脱过程中,Si剧烈的体积变化使SEI膜发生破裂并且不断生成,使得电池的循环性能较差、库仑效率较低。所以,目前的研究集中在如何通过材料的复合来限制Si的体积变化,进而发挥Si的容量优势。

在众多研究中,涉及最多的就是硅碳的复合,实际生产中,硅材料和碳材料的复合方式多种多样,其中较理想的结构是采用包覆型和嵌入型的硅碳复合结构来帮助构建形成稳定的SEI膜。比如包覆后形成的核壳结构对Si的膨胀起到一 定的缓冲作用,使得SEI膜更加稳定,同时还抑制了Si颗粒的团聚。只有先解决了Si的体积膨胀问题,能够较好地发挥其容量特性,其后续作为电极材料的进一步研究才有意义。

当Si作为负极材料容量得到较好的发挥时,Si基材料应用到实际生产中才会成为现实,从电池生产工艺的角度来研究通过控制化成工艺参数从而影响形成的SEI膜的性质,进而提升电池性能才具有实际意义。

在实验室制作半电池,利用AFM并结合常规表征方法和锂离子电池性能测试方法,在单独改变化成电流、化成温度、截止电压的情况下探索出较理想的形成SEI膜的单一变量参数范围;然后在上述较优单一变 量范围内组合两个不同变量,探索出不同组合条件下形成较理想SEI膜的变量组合和参数范围。

锂离子电池的研究中,研究人员大多数集中在材料的研发与制备上,试图从材料合成和改性等途径提升电池性能,很少将注意力集中在同样重要的电池生产工艺上。化成工艺是电池从装配到应用的至关重要的一道工艺,通过控制化成工艺中的电流、温度、截止电压,可以影响SEI膜的形成及其性质,进而提升电池性能。

Si被视为一种最有潜力的负极材料,但如果无法解决其体积膨胀这一难题,那么距离Si基材料的商业化应用仍有很长的路要走。对于能够较好发挥Si容量的Si-C复合材料来说,从控制工艺参数着手来提升电池性能显得极为重要。通过在成品电池的生产过程中控制化成工艺的三个工艺参数来获得性能优良的SEI膜,在电池循环过程中尽量减少SEI膜的进一步生成,降低电池中锂总量的消耗,可以提升电池的库仑效率、循环寿命及安全性能。

参考:《锂离子电池 SEI 膜形成机理及化成工艺影响》

杜 强 1,2, 张一鸣 2,田 爽 2, 刘兆平 2, 张治民 1

(1.中北大学 材料工程学院,山西 太原 030000;

2.中科院宁波材料与工程技术研究所 动力锂电池工程实验室,浙江 宁波 315201)