摘要:硅基负极作为下一代新能源车动力电池能量密度提升的关键材料,一直是研发和关注的焦点。随着特斯拉新型电池技术(干电极+预补锂)逐渐应用成熟,硅基负极的循环寿命短和首次效率低的问题得到有效解决,加速硅基负极的商业化应用。硅基负极材料目前极低的市透率所蕴藏的未来巨大的市场发展和盈利空间,将促进厂商加快战略布局。

目前,新能源汽车厂商均采用人造石墨作为锂电池负极材料,但石墨类负极的克容量开发已近顶棚372mAh/g,即便搭配目前市场已有的高镍正极材料NCM811,电池能量密度仍难超290Wh/kg,无法达到300-350 Wh/kg的国家电池能量密度规划。目前,市场上新能源车动力电池的能量密度60%集中于160Wh/kg以下区域,对电池能量的可商业化应用升级需求迫切,空间巨大。由于正极产品的研发略滞后,负极受到更多关注,其中硅基负极材料以其十倍于石墨类负极、高达4200 mAh/g的克容量,成为理想的动力电池升级的材料突破点,是现阶段研究领域的热门课题。

随着特斯拉动力电池自产项目"Roadrunner"的正式启动,硅基负极在实际应用中技术瓶颈突破在望,规模商业化时点临近,电池材料厂商和动力电池厂商都在加大硅基负极的布局力度,先入厂商有望受益。

一、硅基是下一代负极材料产业的升级趋势

硅的理论比容量高达4200mAh/g,是目前石墨类负极材料的10倍以上,不存在析锂隐患,安全性好于石墨类负极材料;且储量丰富,成本低廉,是最具潜力的下一代锂电池负极材料。

硅基负极可分为硅碳负极和硅氧负极两类。 硅碳负极商业化应用容量在 450mAh/g左右或以下,成本较低,主要用于3C数码领域。 硅氧负极商业化应用容量主要在 450-500mAh/g之间,成本较高,主要用于动力电池领域。

二、国际厂商已搭载由硅基负极制造的动力电池,国内尚处于发展初期

硅基负极材料的研究始于1996年,由日本日立化成首次发明,2015年和2017年开始陆续推向消费和动力电池领域。近年来,以特斯拉为代表的汽车厂商已搭载由硅基负极制造的动力电池,其中,特斯拉model3已经全部使用硅基负极作为其动力电池的负极材料,未来其他中高端系列也将陆续转换体系,这将带动全球动力电池厂商加快硅基负极研发和导入。

技术方面较为领先的国际厂家主要集中在日韩两国,包括日本日立化成、日本信越化学、韩国加德士、韩国大洲和美国安普瑞斯(Amprius)等。其中,松下公司2017年开始已将硅基材料批量应用于动力电池,供应特斯拉。三星、LG 化学硅基负极目前主要应用于消费电池领域,动力电池有望在近年导入。

我国硅基负极材料的应用尚处于发展初期,实际应用还比较小众,大部分企业处于送样测试阶段,发展相对缓慢。但龙头电池材料企业亦开始逐步导入,负极材料龙头企业贝特瑞生产的硅基负极已进入松下供应链,为特斯拉的动力电池配套,领先国内同行。

三、最大技术瓶颈获突破将加速市场化应用

尽管从容量来看,硅基负极已超过目前主流的石墨类负极材料所能达到的最大极限,大规模使用尚存在障碍,其中最大的障碍在于充放电过程中与锂合金化反应,产生严重的体积膨胀效应,高达300%左右的膨胀率导致电池循环性能及首次效率(代表充放电性能)较差。

一旦在这方面突破技术瓶颈,将意味着硅基负极实现真正的规模化生产。对此,目前主流的解决思路,一是清华大学的魏飞教授及其团队提出的构建炭层以减缓体积膨胀和提高导电性;二是已投入实际应用的特斯拉干电极技术,解决循环寿命短和首次库伦效率低的问题。

广为瞩目的特斯拉干电极技术,是已正式启动的动力电池自产项目"Roadrunner"的一环,来自特斯拉以溢价55%收购的Maxwell公司,该技术和硅基负极材料相关。

具体来说,干电极技术是一种正/负极材料压制技术,将少量细粉状粘合剂(PTFE)与正极或负极材料混合,通过挤压机形成电极材料带,随后再压延在金属箔集流体上形成锂电极。

该技术具有下列技术优势:一是不用粘结剂,提升锂离子电池良品率和改善使用寿命。二是不使用溶剂,减少充放电循环过程中的能量损失。同时干电极技术预补锂,提升能量密度和容量。三是工艺简化,制造成本降低10-20%。

将干电极技术应用于锂离子电池领域,有望解决方形/软包电池中高镍正极/硅基负极的膨胀问题;有利于未来进一步提升能量密度至500Wh/kg,而且将以2年左右为一个周期,达成电池能量密度25%幅度的提升;同时成本持续下降幅度为10%,进而突破三元锂离子电池能量密度的瓶颈。

对整个锂电行业来说,一方面促进动力电池公司和原材料供应商加速技术升级,尤其是硅基负极材料方面的研发布局投入;另一方面硅基负极企业可以分享特斯拉的先进技术和市场红利。

预期随着技术的成熟化推广,硅基负极行业将迎来规模商业化爆发的时点,先入厂商有望受益。

四、市场空间巨大先入厂商有望受益

(一)目前市透率仅1% 产业发展空间巨大

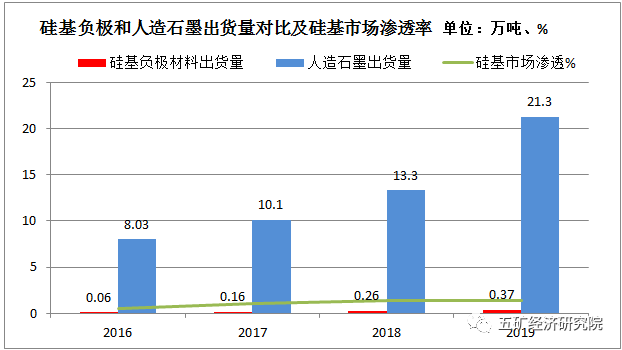

相比人造石墨材料,硅基负极材料出货量低、市透率低。2018年、2019年,中国锂电硅基负极材料出货量为2600吨、3700吨,在负极材料中的渗透率约仅为1.4%。与石墨负极相比,硅基负极材料市场体量较小。

图1:2016-2019年国内硅基负极材料出货量

数据来源:公开资料整理

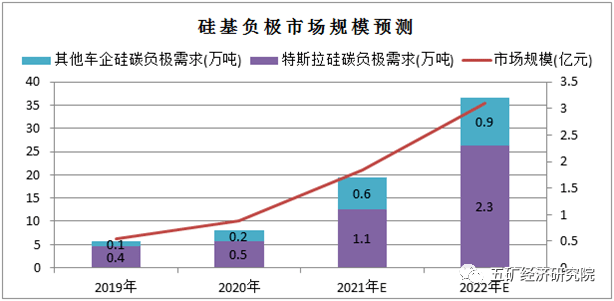

从目前负极市场的格局来看,行业集中度较高。2019年CR3(产量前三位的企业产量之和)和CR5(产量前五位的企业产量之和)分别为57%和79%,竞争格局良好。但市场高端产品供应和产能不足,其中作为未来发展方向的硅基负极的市透率仅1%强,这表明未来负极材料市场竞争格局将聚焦于各龙头之间的竞争,低端产能将被逐步出清,在市场集中度进一步提升的同时,高端材料将进一步扩容;硅基负极未来一旦解决膨胀与循环问题,应用将迅速拓展,市场规模潜力巨大。业界预测在电池材料实现高能量密度产品的趋势下,2022年硅基负极市场需求将是现有规模的10倍、超3万吨,在动力电池负极材料中的渗透率将达40%,预测未来3~5年硅基负极可拥有的市场空间大约为50亿左右。

具备如此庞大的市场空间,却由于技术壁垒高,目前量产企业不超过五家,市场集中度很高。在产品升级换代的过程中,率先突破批量出货、抢占技术制高点和市场先机的硅基负极厂家有望受益。

表1:硅基负极市场规模预测

| 2019年 | 2020年 | 2021年E | 2022年E | |

| 特斯拉销量(万辆) |

36.8 |

56.1 |

82.2 |

120.2 |

| 特斯拉动力电池需求(GWh) |

29.3 |

42.0 |

63.2 |

95.7 |

| 特斯拉负极需求(万吨) |

3.51 |

5.04 |

7.59 |

11.49 |

| 特斯拉硅基负极渗透率 |

10% |

10% |

15% |

20% |

| 特斯拉硅基负极需求(万吨) |

0.4 |

0.5 |

1.1 |

2.3 |

| 其他车企销量(万辆) |

195.4 |

229.8 |

332.5 |

419.2 |

| 其他车企动力电池需求(GWh) |

76.2 |

95.0 |

141.3 |

178.3 |

| 其他车企负极需求(万吨) |

9.90 |

12.35 |

18.37 |

23.18 |

| 其他车企硅基负极渗透率 |

1.0% |

2.0% |

3.0% |

4.0% |

| 其他车企硅基负极需求(万吨) |

0.1 |

0.2 |

0.6 |

0.9 |

| 合计硅基负极需求(万吨) |

0.45 |

0.75 |

1.69 |

3.22 |

| 单价(万元/吨) |

14 |

13.5 |

12.5 |

11.0 |

| 市场规模(亿元) |

6.3 |

10.13 |

21.11 |

35.47 |

| 同比增长率(E) |

60.8% |

108.3% |

68.0% |

数据来源:综合券商报告

图2:硅基负极市场规模预测

数据来源:综合券商报告

(二)硅基负极产业盈利能力强

随着硅基负极制备工艺的不断完善,和产业规模化的逐步成熟,叠加特斯拉电池新技术,硅基负极规模化应用有望加速。硅基负极单价高,盈利能力强;且技术壁垒高,率先突破批量出货有望获得超额收益。

1.盈利能力强于石墨类负极材料。硅基负极以容量定价,最低端的硅基负极价格均在10万元以上,毛利率40%以上,石墨负极材料价格在7-8万元区间、毛利率为20%-30%。单价、盈利能力均高于目前的石墨类负极材料。

2.超额收益持续期长。硅基负极制备工艺复杂,无标准化工艺,技术壁垒高,难度主要在于硅材料纳米化及与硅碳复合材料的制备工艺,属于技术密集型产业,需要持续摸索,超额收益持续期长。

五、国内相关企业加速硅基负极的布局抢占先机

国内负极材料企业加速硅基负极布局,包括主要硅基负极材料生产企业贝特瑞、杉杉股份、璞泰来、正拓能源、星城石墨、斯诺实业等,在产能、技术上持续跟进,积极推进硅基负极的产业化,以期在激烈的市场争夺战中抢占先机。

此外,宁德时代、力神、国轩高科、比亚迪、比克动力等动力电池企业也正在加快硅基负极电池的研发和试生产。其中宁德时代、力神、国轩高科均已通过项目中期验收。宁德时代、比克动力2020 年有望开始小规模起量。

结论:负极材料的升级既是市场的需求,也是国家新能源发展战略规划支持的技术创新焦点,得到"十三五"新能源汽车试点专项的关键技术类研究项目"高比能量锂离子电池技术"的专业支持。而且行业竞争格局良好,鉴于当前硅基负极处于产业化突破临界点,而硅基负极产业集中度高,国内参与者均是龙头企业,竞争格局良好。建议密切关注硅基负极产业技术新变化和龙头企业发展动态,积极对接市场需求,借助与用户企业的良好协作关系,关注并善加利用行业加速硅基负极的研发和产业化的时机。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊