如今,电动汽车行业已成为创新的沃土,伴随800V电压平台浮出水面,功率传输方面呈现出一些新的趋势:多合一集成化系统的电池底盘一体化(CTC,Cell to Chassis)大幅简化了电池结构,在性能最大化的同时优化了车辆空间;逆变器的小型化、高功率化及高压化也使具有低电感、高可靠及布局灵活等特点的层叠母排(Laminated Busbar),特别是采用柔性电路板(FPC,Flexible Printed Circuit)的集成母排(CCS,Cells Contact System)备受关注。

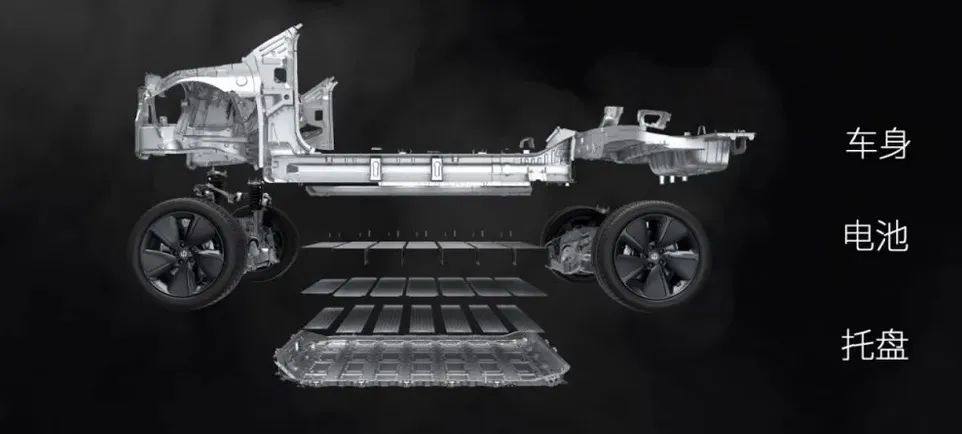

CTC进一步深化了电池系统与电动汽车动力系统、底盘的集成,在提高结构效率,优化动力分配及大幅度降低能耗的同时,也减少了零部件数量,节省了空间,降低了车重,增加了电池续航里程,被认为是下一阶段决定电动汽车竞争胜负的关键技术。

早在2020年,特斯拉就发布了整包封装CTC方案,沃尔沃、比亚迪、宁德时代等都在加速布局。宁德时代正在加快CTC研发攻关,计划于2025年前后推出高度集成化CTC技术。

2022年4月,零跑发布智能动力电池底盘一体化技术,9月底正式上市的零跑C01成为国内第一款搭载CTC技术的车型。CTC的好处显而易见,减少模组并增加14.5%电池容量空间。电池系统取消模块层级节省了结构件,使车身轻量化系数比传统方案提升20%,车身扭转刚度提升25%,操控性、响应度和行驶性能更好,且通过软件控制提升了电池的主动安全性。

集成了电芯、底盘、大小三电系统等的CTC同时能够整合自动驾驶相关模块,所涉及的产业链极其复杂,将会为汽车工业带来的一场生产制造革命。

图1:零跑汽车CTC电池底盘一体化技术(来源:零跑汽车)

电动汽车电驱动系统正在向集成化发展,在新装机的乘用车中,3合1及以上电驱动系统已超过了50%,集成度越来越高。6合1、7合1等高集成度设计不断涌现,例如华为7合1的DriveONE电驱系统。

在电驱系统中,高压连接贯穿于动力电池、电驱动系统和其他电子部件。层叠母排是优于电缆和传统母排的高压连接的理想选择,其在电气性能和机械性能方面均具有很强的优势,被视为配电系统的高速路。

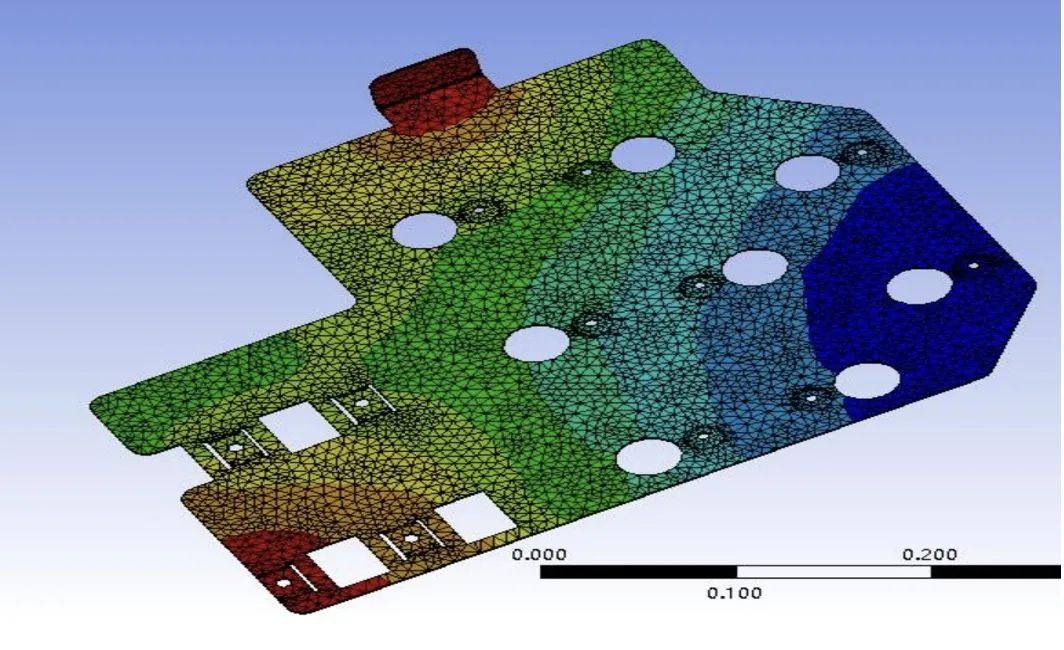

层叠母排的电气性能优势主要体现在载流量、爬电距离和杂散电感量等几个方面:

由于母线正负铜排电流存在高频集肤效应,与相同面积的线缆相比,层叠母排的载流量可提升15%,同时其多层铜排与绝缘材料层压一体增大了导电层面积,提升载流量的同时也增大了散热面。

图2:层叠母排的载流能力(来源:浙江赛英)

层叠母排采用一体化设计以及特殊的封边工艺,可以更好的控制爬电距离,特别适用于800V高压电动汽车平台对绝缘性能的要求。

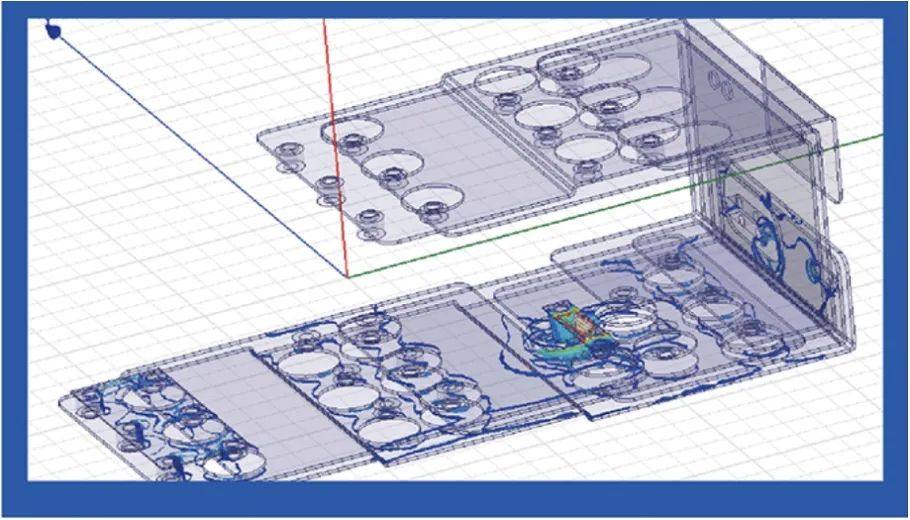

层叠母排由于采用了正负铜排压接而成,可以抵消正负母线电流产生的瞬态磁场,因此可以大幅降低母排的杂散电感,保护器件免受电压尖峰的威胁,尤其针对第三代高速半导体器件SiC应用,更低的杂感可有效降低SiC开关暂态中出现的电压尖峰和振荡问题。

图3:层叠母排的低杂散电感设计(来源:浙江赛英)

层叠母排具有灵活设计性高和可靠性高的机械特性:

与电缆不同,层叠母排设计可以多样化,如L型、U型及条形,其折弯角度更精确,一体化称型,更为紧密地贴合驱动器轮廓,其刚性结构又能更好适应自动化组装,安装简单快捷、不易出错。

在电动汽车行驶过程中,层叠母排紧密、稳固的集成化结构能够在电驱动系统严苛工况下承受长时间的剧烈振动且在极端温度环境中表现出极佳的可靠性,高压连接经久耐用。

由此可见,在系统集成逐渐深化过程中,逆变器持续的小型化、高功率化及高压化需要低电感、可靠且布局灵活的内部组件,层叠母排在逆变器功率转换、动力电池内部及电能分配等环节中扮演着重要的角色。

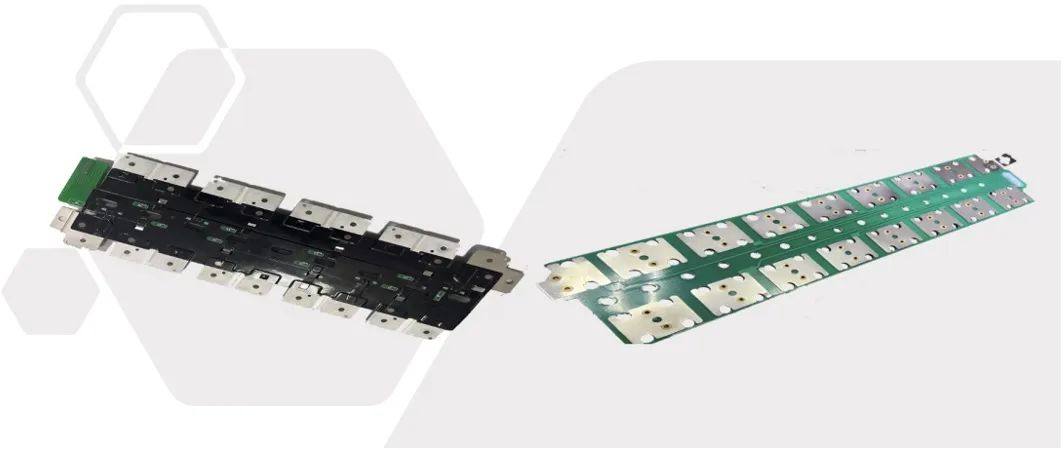

CCS集成母排也称为电池盖板组件,用于新能源汽车、储能电池模组上盖,它提供电池的温度采样、电芯电压采样功能并且实现电芯高压串并联,通过PCB’A、FPC和连接器组件提供温度和电压给BMS系统,其属于BMS系统的一部分。

CCS集成母排其PCB’A或FPC用于替代电池的采集线,此前采集线采用传统铜线线束方案,线束由铜线外部包围塑料而成,连接电池包时每一根线束到达一个电极,当电池包采集信号很多时,需要很多根线束配合,占用较多空间。Pack装配环节,传统线束依赖工人手工将端口固定在电池包上,自动化程度低。

相较铜线线束,PCB’A或FPC由于其高度集成和薄厚度等特点,在安全性、轻量化、布局规整等方面具备突出优势;CCS集成母排又将此前分开装配的塑胶结构件、铜铝排等与PCB’A或FPC集成到一起,大大缩减了厚度,并可定制化结构,使装配时可通过机械手臂抓取直接放置电池包上,自动化程度高,适合规模化大批量生产。

浙江赛英电力科技有限公司(以下简称:浙江赛英)具备国际领先的技术实力,凭借先进的母排类电气连接件设计理念与制造工艺,其瞄准国际行业技术发展趋势,不断提升产品的技术品质。

浙江赛英专业从事层叠母排及汇流母排技术的开发与生产服务,其产品覆盖风力发电、电动汽车、轨道交通、通讯、光伏发电、电网及工业变频等诸多领域,其层叠母排产品涵盖以下应用:

图4:浙江赛英层叠母排产品及应用领域

凭借先进的母排设计理念与制造工艺,浙江赛英丰富的层叠母排产品具有更好的电流承受能力,散热效果大大提升;其最小的阻抗与压降,可提升整体系统效率;同时,也实现复杂的安装要求。等等如此优势,使浙江赛英赢得了众多行业客户的肯定与赞许。

作为电动汽车和储能电池组的最佳选择,浙江赛英采用FPC或印制电路板(PCB)、导电铝排等原材料制成的集成母排采用正负极端子集成设计,易于连接电芯电极,保证电芯与电池管理系统(BMS)之间的连接可靠性。

图5:浙江赛英CCS集成母排工艺

浙江赛英的CCS集成母排具有电池动力传输、信号采集(电压监测、温度监测)及电芯保护等功能,同时具有产品轻便、占用空间小及便于自动化组装等特点,广泛应用于电动汽车动力电池包和工业储能(光伏风电储能、家用储能)等领域。目前,浙江赛英的动力电池类产品、集成式母排电池模组侧板、储能类产品等已在行业内广泛使用。

图6:浙江赛英储能类CCS集成母排

图7:传统电池模组

图8:吸塑支架电池模组与热压型电池模组

与采用线束+铝巴+注塑支架的传统电池模组相比,浙江赛英的吸塑支架电池模组(FPC组件+铝巴+吸塑支架)和热压型电池模组(FPC/PCB组件+铝巴+绝缘膜),为客户提供了更多的选择。

在母排的设计、研发、选料、生产、测试过程中,浙江赛英始终把质量放在首位。公司拥有一支设计经验丰富的专业队伍,专业背景涵盖电力电子、机械模具设计、材料等,具有母排定制图纸工程化、电力电子产品电气/结构设计支持、概念化产品仿真分析以及产品可靠性试验等技术能力。

产能方面,浙江赛英的热压覆膜产能包括11台热压机,共计48个热压开口,年生产传统复合母排能力在30万件以上,集成母排100万件以上。2022年9月底,新增的自动热压生产线专门用于生产集成母排,年产能将增加100万件以上。

为保证产品质量,浙江赛英的自动化流水线拥有电性能测试(通断检测、电阻值检测)、激光焊接(镍片与铝巴)和UV点胶、固化(NTC与连接器)等功能,单条流水线日产能可达4000件以上,其中一期工程4条流水线。

试验能力方面,浙江赛英拥有万能材料试验机、盐水喷雾试验机、大电流实验控制台、数字电桥、恒温恒湿试验箱、自动转塔纤维硬度计、屏蔽局放试验室及耐压仪等全方位的完整试验设备。

浙江赛英已通过ISO9001和ISO14001-2015等质量管理体系认证和环境管理体系认证,拥有国际先进的复合母排自动化生产线与检测线,可以充分保证复合母排产品的生产效率与质量。

经过近20年的发展,凭借上述充分保障,浙江赛英能够为新能源发电、电动汽车、直流输电、轨道交通、智能电网及工业应用领域提供系统解决方案和优质产品。公司生产的母排已通过了中国中车、国网智能电研院和富士电机等客户的质量外审评估,成为了其合格供应商。同时中国中车、国家电网、ENVISION、南瑞集团、阳光电源、比亚迪及中兴通讯等都已成为浙江赛英的重要合作伙伴。

面对未来电动汽车动力电池广阔的市场空间和其他细分市场机会,浙江赛英遵循“追求卓越,共赢未来”的经营理念,以提供“一流的技术、高品质的产品和精细化的服务”为己任,将充分利用层叠母排与集成母排的优势,顺应市场发展,为客户提供一体化的简约解决方案,实现更高效率、更加可靠的功率传输应用。

来源:《Bodo's功率系统》

版权归原作者所有,如有侵权请联系删除

原文始发于微信公众号(赛晶科技0580HK):《Bodo's功率系统》:功率传输利器,层叠母排与集成母排化繁为简

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊