汽车行业是国家的支柱产业,中国汽车行业年产销量已连续多年雄踞全球第一,同时汽车也是石油消耗和温室气体排放的主要因素。基于能源安全和温室气体减排目标的要求,国家不断出台鼓励新能源汽车的发展政策,传统车企的新能源车型及新能源整车企业如雨后春笋般浮现。2019 年,中国国内共销售了 120. 6 万辆新能源汽车,其中纯电动汽车 97. 2 万辆,插电式混动23. 2 万辆(汽车信息网发布中汽协数据),连续五年成为世界新能源汽车产销量第一大国。

新能源汽车数量增长的同时,其相应的新的安全问题也日渐突出。2019 年 1-8 月,国内至少发生 20 起新能源汽车起火事件,其中绝大部分事故是由动力蓄电池故障引发。因此,当电池包发生故障时,如何提升电池包的防火安全性能,进而保证新能源车乘客安全,变成首要的安全问题。

电池包内的热失控会导致其内部发生短路,从而引起电池正负极材料发生剧烈化学反应,导致电芯温度急剧上升、压力过大、外壳破裂、整车自燃起火甚至爆炸等事故。电动汽车中的动力电池自燃具有燃烧速度快、热值高、差异大和扑救困难等特点, 目前动力电池已经采取了很多的安全措施。如,通过电池结构设计,提高壳体材料防火性能,改善电池散热系统,提升电芯材料防火性能等,从而提升电池包的防火能力,降低发生火灾或爆炸的风险。

目前各新能源汽车电池包的防火材料以铺设防火毡材料为主,如,云母板、超细玻璃棉、高硅氧棉毡等。当电池发生热失控后,依靠防火毡材料可以有效隔绝热量扩散和控制火势走向,有效延缓电池热扩散时间,从而提高电池包防火安全性。图 1 为某新能源汽车使用的防火毡材料,防火涂料贴敷在电池盒上盖外表面,以减缓电池盒热扩散时对乘员舱的热量传递。

虽然隔热毡可以有效隔绝热量扩散和控制火势走向、延缓电池热扩散时间,但增加防火毡方案也存 在质量增加、散热性能差、设计施工过程中有一些局限性等问题,因此为了提高防火性能,使防火材料施工更柔性,本文基于新能源车防护需求研究了新能源汽车用防火涂料及其施工,并做了一定的验证和总结。

防火涂料的原理即隔离:防火涂料一般为难燃性或不燃性物质,当热量聚集时可以防止被保护基材直接接触空气、火源,从而起到防火作用。受尺寸限制及空间要求,汽车电池包在车身上安装后与车身贴合较为紧密、空间较小,且为了满足小型化、轻量化的要求,其尺寸和电池盒模组及电路系统都非常紧凑,这导致电池包的防火涂层的膜厚为 3~7 mm,为有限的电池包提供零部件装配空间。

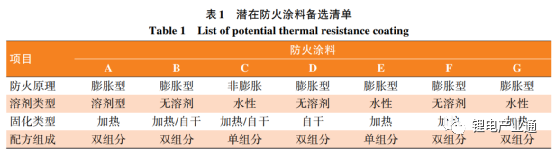

由于新能源汽车用防火涂料属于新的需求,大部分供应商还没有成熟的产品,目前主要是改进建 筑用防火涂料,然后在车用电池包上进行验证并优化。本研究从供应商提供的防火涂料中,选取了以下几种防火涂料,如表 1 所示。

从表 1 可以看出,供应商提供的防火涂料大部分 为膨胀型耐火机理,无溶剂和水性占大多数,大部分需要加热固化以保证其耐火性能,多为双组分。

其中膨胀型防火涂料主要包括成膜物质、碳源、酸源、发泡剂、填料等,其主要成膜物质为丙烯酸树脂、环氧树脂或氟聚合物等。在加热时涂层中热能被转化,防火涂层能迅速膨胀十几倍至几十倍并吸收周围热量,从而有效阻止高温侵入其保护的基材,并以此达到防火目的。

水性或无溶剂涂料可以避免挥发性有机物 VOC 的排放,便于厂内施工。双组分及加热固化材料可以降低材料的烘烤时间,从而提高生产速度、降低成本。

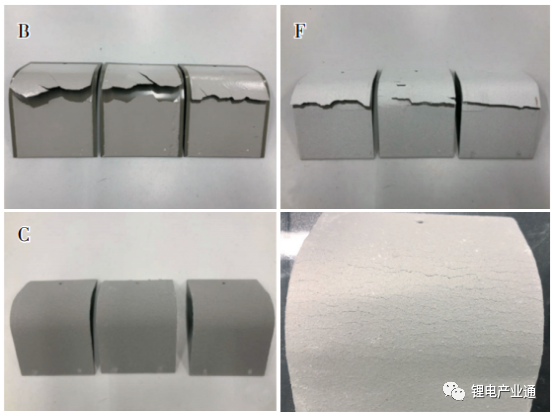

综合以上各种因素,最终选定了 B、C、F 这 3 种涂 料进行性能验证及厂内施工验证。

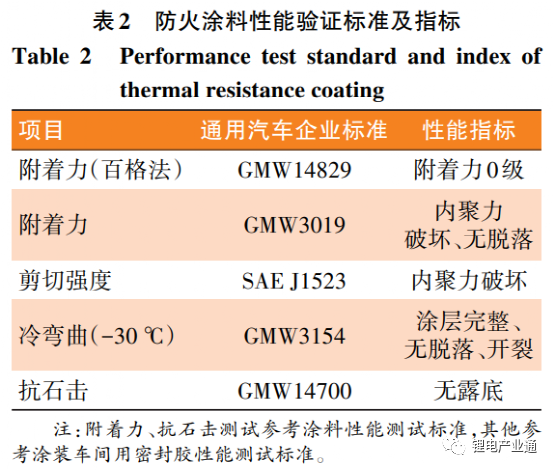

根据汽车电池包内外空间要求,暂定的电池盒防火涂料施工厚度为0. 8~ 1. 5 mm,并基于选中的 B、 C、F 这 3 种防火涂料,选择喷涂在电池包上盖内部 和外部 2 种施工方案。为了解防火涂料施工在电池包上后,其性能是否能满足整车性能要求,结合涂料性能和整车厂内相关材料工艺性能,在行业暂无实验标准的情况下,参考了密封胶及涂料涂层的实验 方法,制定了涂层性能实验方法及指标 ,如表2 所示。

从图 2 可以看出,涂层 B、F 均可以满足附着力0 级要求,而涂层 C 由于过脆导致涂层全部碎裂脱落,可见涂层 C 若使用在整车上,在比较苛刻的条件下, 可能存在碎裂脱落风险。

在做密封胶附着力实验时,需要将涂层做成如 图 3 所示的形状,实验过程中发现防火涂层均较硬, 以现有的设备无法用刀片进行模拟密封胶的附着力测试,因此,对于现有的防火涂料来说,该项性能不太适用。

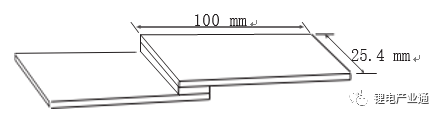

测试剪切性能时,将涂料及试板做成如图 4 所示,然后拉动左右侧试板以检测涂层的抗剪切性能,经检测涂层的剪切力均符合表2 的性能指标要求。

由图 6 实验结果可以看出这 3 种涂料均能满足实验要求。

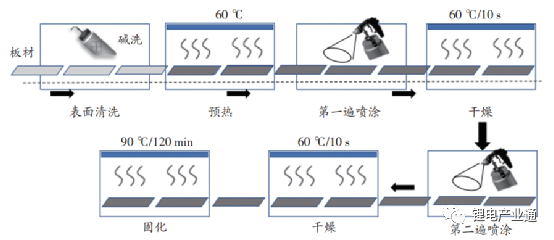

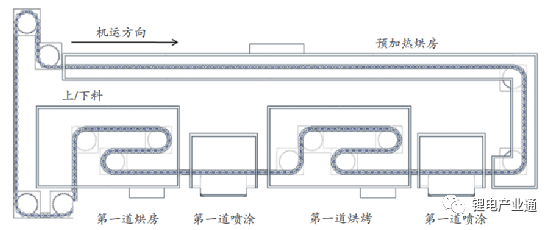

传统建筑用防火涂料,施工和使用条件比较简单,而汽车用防火涂料施工条件则明显复杂,因为整车的流水线生产要求防火涂料能够连续混合供料、 施工;而防火涂料也会随着整车行驶到任何环境中,因此对其性能要求也较高。热固化防火涂料在施工时,施工的设备主要采用双组分供料泵,可以通过控 制面板控制供料比例、温度等,如,固瑞克(GRACO ) XM 系列等,图7、图 8 为典型的防火涂料施工工艺和施工布局图。

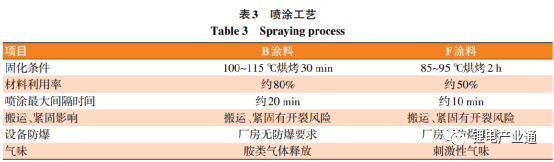

在前期材料性能验证同时初步研究了涂料的施工性能,试喷了 B 涂料、F 涂料,喷涂工艺如表 3 所示。

2 种涂料均为受热膨胀型防火涂料,当烘烤温度偏高时(如,大于 120 ℃)会出现膨胀现象,所以为了保证防火效果,其在烘烤固化时要求的烘烤温度均较低。2 种涂料的A、B 组分与密封胶材质基本相似,所以其施工设备均可以采用固瑞克(GRACO )XM 系列双组分供料系统施工。

在施工时 B 涂料的反应固化速度较慢,所以在较短时间停线时仍然可以施工,而 F 涂料的固化时间较短,但完全固化的时间较长,这需要在施工时不断排出管路中的混合料,以避免堵枪,直接导致涂料利用率偏低(仅约 50%),但是可以添加一些溶剂以临时解决固化过快造成的堵枪问题 。

同时由于这些涂料的固化时间较短,在施工间隙休息时需 要将已混合的管路清空并清洗,在下个班次生产时再安装上新的管路,且由于喷涂时需要遮蔽非喷涂区域,这就导致遮蔽材料、过喷涂料、清洗用溶剂、过程中固化浪费材料较多,从而产生额外的危废处理费用。

这 2 种涂料在施工固化后搬运或紧固螺栓导致其型面变化较大时,其周边的材料均会有一定的开裂问题,所以其喷涂区域离紧固面要有一定的距离 (如,大于25 mm ),以避免受力导致开裂。

防火涂料与密封胶有一定的相似性(如,黏度等),但是其与密封胶还是有本质的区别(如,烘烤后 硬度、柔韧性等),所以密封胶性能不能代表防火涂料的性能,如,性能测试中的百格法附着力、密封胶附着力、冷弯曲、剪切强度等。因此,表2 中的石击测试可以考虑参考 GB/T 1732— 1993《漆膜耐冲击测定 法》来验证,该标准主要检验零件在运输、装配过程中对涂层保护的容忍度,模拟涂层在车辆实际使用过程中是否会受到破坏等,而其他的性能标准还需要再不断摸索和验证。所以,对于汽车用防火涂料来说,建立标准是首要任务。

通过以上实验可以看出新能源汽车用防火涂料还不成熟,因为涂料大部分从建筑用防火涂料优化而来,没有独立的体系,没有按照整车需求进行独立的开发,其现场施工难度很大,从涂料性能、涂料利用率等方面来看,不如密封胶和其他涂料成熟,其配方和施工性能还有很大的提高空间,所以需要涂料供应商投入更多的精力尽快开发出更便捷、更利于施工、性能更好的涂料。

汽车用防火涂料对于现有的设备供应商来说也是新的材料,在实验时采用现有密封胶施工设 备,但是在实际实验时发现,其只能满足基本的供料需求,无法满足施工时的精确度要求,还需要对现有设备进行适度的改进,才能使防火涂料施工基本达到比较良好的状态。所以,在防火涂料开发的同时,要有相应的施工设备,才能保证防火涂料的正常施工。

对于新能源汽车来说,防火、防止热扩散非常重要,不管是隔热毡还是防火涂料都可以达到阻止热扩散保护乘客的目的,目前隔热毡的使用更成熟,而防火涂料还处于起步阶段,配方和施工工艺还有很大的提升空间,需要涂料供应商、设备供应商和整车企业充分配合以开发出更柔性化、更易于施工的防火涂料。

基于国家推动新能源汽车规划,2025 年新能源汽车销量占比将达到 20% 左右,2035 年纯电动汽车成为新销售车辆的主流,可见新能源汽车将成为主流,相应的电池包防护防火涂料市场将会更广阔。

来源:新能源汽车电池包防火涂料应用研究,武京斌,涂料工业

原文始发于微信公众号(锂电产业通):新能源汽车电池包防火涂料应用研究

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊