★第一作者:卢青文,王长虹

通讯作者:王建涛*,黄欢*,孙学良*

通讯单位:加拿大GLABAT Solid-State Battery Inc,加拿大西安大略大学,国联汽车动力电池研究院。

论文DOI:

https://doi.org/10.1002/eem2.12447

【全文速览】

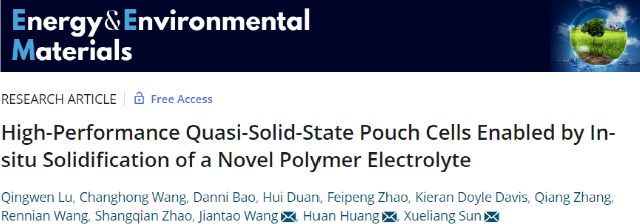

本工作中,孙学良院士团队、与GLABAT Solid state batteries Inc. 的黄欢博士和国联动力研究院的王建涛博士密切合作,利用原位固态化技术制造了容量为2.0 Ah的PEGDA基聚合物电解质准固态软包电池,该软包电池循环550次后容量保持率为82.3%,显示出优异的循环稳定性。稳定的电化学性能归因于原位固化技术在电解质/电极之间构建了稳健、均匀的界面,从而成功抑制了界面副反应并防止电极界面结构退化。另外原位固态化技术具有简便、低成本的优势,并与现有锂离子电池制造工艺兼容,容易规模化生产。

【背景介绍】

随着市场对便携式消费电子产品、储能产品和纯电动汽车需求的迅猛增长,人们对碳酸酯类(LE)液态锂离子电池(LIBs)的需求越来越大。然而,由于碳酸酯类溶剂易燃导致LIBs 面临一系列安全问题的挑战,包括电解液泄漏、胀气,甚至起火或爆炸。此外,当前先进的LIBs已接近其能量密度极限,这也是导致电动汽车里程焦虑的一个关键原因。因此,提高LIBs的安全性和能量密度是锂电池领域的两项重要而紧迫的任务。为了提高能量密度,可以采用高容量负极(比如硅和金属锂负极)替代常用的负极材料石墨。不幸的是,锂金属负极至今难以商业化应用主要是因为不可控锂枝晶生长以及低的充电/放电循环期间库仑效率(CE)。相比之下,石墨-硅复合材料 (Gr-Si) 负极被当前广泛用于开发下一代高比能LIBs,它不仅显著提高电池的能量密度,而且明显增强电池安全性。另一方面,高镍正极(如 LiNi0.8Mn0.1Co0.1O2、NMC811)是开发下一代高能量密度锂离子电池的重要正极材料。与传统正极材料如 LiCoO2 和LiFePO4相比,它可以提供约200 mAh g-1的高比容量和3.8 V (vs. Li+/Li) 的放电电位。然而,NMC811的电化学性能受到界面持续退化的挑战。因此,为高面容量的NMC811构建稳定的界面对于电池寿命至关重要。

采用固态电解质代替易燃液体电解质可提高电池的安全性。近年来,已开发出多种固态电解质(SSEs),包括硫化物、氧化物、卤化物、反钙钛矿和聚合物电解质(PEs)。它们中的某些离子电导率甚至高于液体电解质,例如Li10GeP2S12即使在室温下也表现出极高的离子电导率(通常为10-2 S cm-1量级)。与无机SSEs相比,PEs在器件集成、构建紧密且化学相容的界面、低成本和良好的柔韧性等方面具有更大的优势。原位聚合是一种简单、高效的制备聚合物电解质的策略,通过将由液体电解质、低粘度单体和引发剂形成均匀的前驱体溶液注入电池中,电极中的所有孔隙都被前驱体溶液填充。加热聚合后前驱体溶液变成准固体,在电极和电解质之间形成紧密的界面。由于其简单性和可行性,原位聚合已被广泛用于开发准固态电池。然而,以往的原位固化工作大多数是基于纽扣电池,而基于实用型的高比能量软包电池原位固化却鲜有报道。

【本文亮点】

本工作中,孙学良院士团队通过原位固化聚(乙二醇)二丙烯酸酯基聚合物电解质(PEGDA-PE)制备高比能量的NMC811|Gr-Si准固态软包电池。含有PEGDA单体的低粘度前驱体溶液完美地填充了高负载电极 (3 mAh.cm-2) 中的所有孔隙和空隙。此外,PEGDA-PEs与NMC811、Gr-Si电极之间的强界面相互作用不仅提供了快速的界面锂离子传输,显著提高了界面稳定性。因此,准固态的NMC811|PEGDA-PE|Gr-Si软包电池表现出优异的循环稳定性。此外,PEGDA单体价格低廉,原位固化技术工艺简单,与现有锂离子电池制造工艺兼容。因此,我们相信本工作报道的原位固态化PEGDA基聚合物电解质可以顺利地实现工业级制造性能优异的高比能量准固态软包电池。

【图文解析】

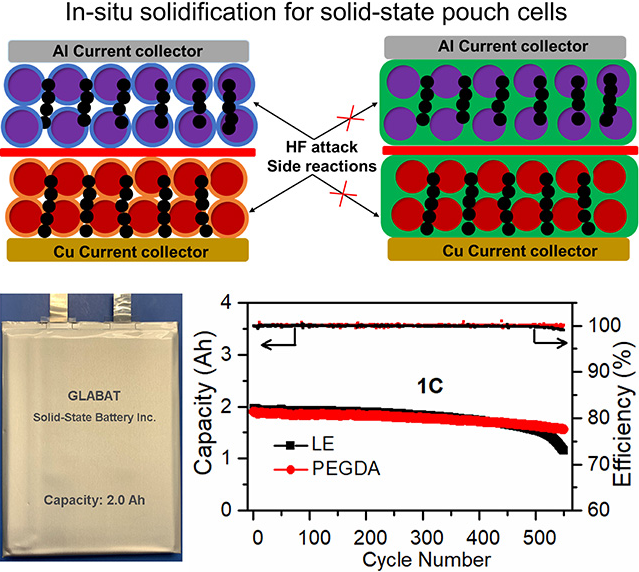

图1. 原位固化6%PEGDA-PE软包电池制备流程图

PEGDA-PE原位固化工艺流程如图1所示。将6 wt% PEGDA单体和0.2 wt% AIBN热引发剂溶解在常规碳酸酯类电解液(LE)中,然后将所得均匀的前驱体溶液注入NMC811|Gr-Si软包电池中。在 60°C恒温12小时后,在软包电池中形成原位固化的PEGDA基聚合物电解质(PEGDA-PE)。所制备的无色、半透明PEGDA-P表现出没有流动性的固体(图1)。在软包电池中固化后,生成的PEGDA-PE与正负极之间具有很强的界面粘附性,使电解质和电极之间能够紧密地接触。此外,在两电极表面形成致密的微米级保护层,可抑制电极与电解液的持续副反应。该保护膜还可以保护电极在锂化-脱锂过程中免受结构损坏,特别是在高负载的NMC811正极。

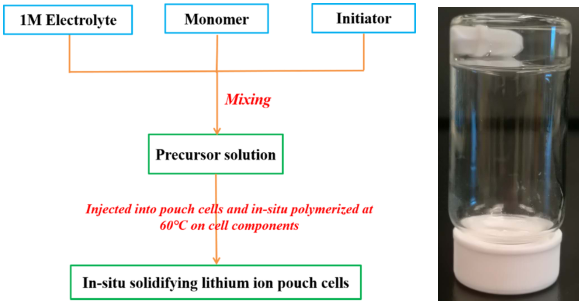

图2. 原位固化聚合物电解质的特性。(a)热聚合前后基于PEGDA的前驱体溶液的红外光谱。(b) LE和原位固化的PEGDA-PE的热失重曲线。(c)不同温度下LE和PEGDA-PE的离子电导率的Arrhenius图。(d) LE 和原位固化PEGDA-PE在C65涂层铝工作电极上的循环伏安曲线,扫描速率为1 mV/s。

如图2a所示,前驱体溶液中位于1637 cm-1处的峰归为PEGDA单体的C=C键的伸缩振动峰在自由基聚合反应结束后消失,表明PEGDA单体完全聚合并形成交联的PEGDA聚合物网络。我们还通过红外光谱确认PEGDA已在NMC811电极表面聚合。热重分析显示传统的LE在60℃时快速挥发,主要原因是碳酸酯类溶剂的沸点较低(图 2b)。与之形成鲜明对比的是,PEGDA-PE在高于100℃的温度下表现出优异的热稳定性,这可归因于交联PEGDA聚合物骨架的耐热性及其将挥发性溶剂固定在聚合物基体内部。PEGDA-PEs的高热稳定性对NMC811|Gr-Si软包电池的安全性具有重要意义。图2c显示了PEGDA-PE的离子电导率与传统LE的温度依赖性。PEGDA-PE在25℃离子电导率为5.6×10-4 S/cm,略低于液体电解质(25℃时为6.2×10-4 S/cm)。离子电导率的轻微下降与交联的PEGDA链段引起的离子运动受限有关。通过使用Li/Li 对称电池结合直流极化和交流阻抗的方法测得PEGDA-PE的锂离子迁移数 (tLi+)为0.33,略小于LE(0.38)。这归因于Li+和阴离子与聚合物基体之间的更大配位作用。根据Arrhenius图计算得到PEGDA-PE的活化能为11.32 kJ.mol-1略高于LE (9.26 kJ.mol-1),这与PEGDA-PE 的离子电导率略低于LE相对应。使用Li|Electrolyte|C65涂布的铝工作电极进行测试电解质的电化学稳定性窗口 (ESW)。图2d 中的CV测试结果表明,PEGDA-PE 可以承受超过 4.75 V(vs. Li+/Li)的电压,而其LE在4.5V(vs. Li+/Li)时开始降解,表明PEGDA-PE对高压正极(如NMC811)具有更好的氧化稳定性。这种改进是由于交联的长链PEGDA骨架能够将有机溶剂和锂盐固定在聚合物网络内部,从而抑制电解质的氧化。

图3. 基于原位固化单层软包电池的性能。(a) NMC811|LE|Gr-Si和NMC811|PEGDA-PE|Gr-Si单层软包电池在0.5C倍率下的循环稳定;(b, c) NMC811|PEGDA-PE|Gr-Si 和 NMC811|LE|Gr-Si单层软包电池在不同循环中的相对充放电曲线。(d) NMC811|LE|Gr-Si和NMC811|PEGDA-PE|Gr-Si单层软包电池在25℃下的倍率性能;(e) NMC811|PEGDA-PE|Gr-Si 和NMC811|LE|Gr-Si单层软包电池在不同倍率下的相对充放电曲线。

采用在具有高负载NMC811 (17.1 mg.cm-2) 和 Gr-Si (8.02 mg.cm-2) 的单层软包电池进一步评估原位固化PEGDA-PE的循环性能。图3a显示NMC811|PEGDA-PE|Gr-Si单层软包电池的0.5C倍率下的放电容量为170.8 mAh g-1,首次循环(0.1 C)的初始效率为81.03%,略低于LE基单层软包电池。然而,NMC811|PEGDA-PE|Gr-Si软包电池具有稳定的循环性能,在0.5C下循环500次后容量保持率高达82.2%。与此形成鲜明对比的是,NMC811|LE|Gr-Si单层软包电池386次循环后容量保持率仅为76.9%,循环衰减非常明显。准固态软包电池在长期循环过程中表现出可忽略不计的极化(图3b和3c)。此外,NMC811|PEGDA-PE|Gr-Si单层软包电池在4.4V的高截止电压下仍然显示出比LE更稳定的循环性能(Supporting information图S6)。NMC811|PEGDA-PE|Gr-Si单层软包电池在0.5C时的放电容量为177.7 mAh g-1,首次效率为80.4%,略低于NMC811|LE|Gr-Si(179.8 mAh g-1,81.3%)。NMC811|PEGDA-PE|Gr-Si准固态软包电池在4.4V下的循环稳定性大大提高,这归因于它比LE有更好的耐氧化稳定性。图 3d为PEGDA-PE和LE基NMC811|Gr-Si软包电池在0.1 C至2.0 C之间的倍率性能,并在图3e中显示了相应的充电/放电曲线。两种软包电池都在相对较低的电流密度(低于0.5C)下提供高可逆容量,并且它们的平均放电平台随着电流密度的增加而逐渐降低。如图3e所示,准固态软包电池在2.0 C时的放电容量略有降低是由于其离子电导率略低。

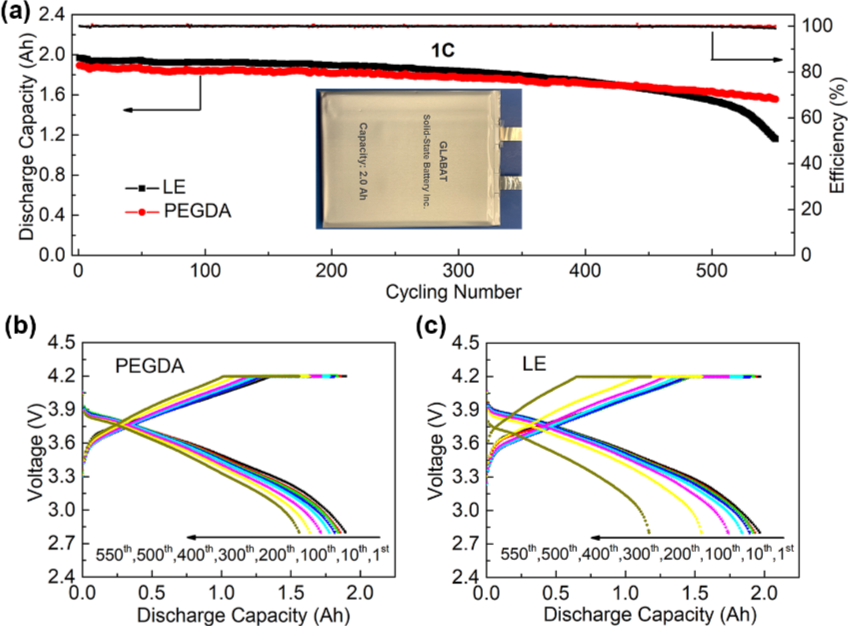

图4. 基于原位固态化的2.0Ah多层固态软包电池的性能。(a) 2.0 Ah NMC811|LE|Gr-Si 和 NMC811|PEGDA-PE|Gr-Si多层软包电池在1.0 C倍率下的长期循环性能;(b, c) 2.0Ah NMC811|PEGDA-PE|Gr-Si 和NMC811|LE|Gr-Si多层软包电池在不同循环中的相对充放电曲线。

为了进一步确认原位固化PEGDA-PE的实用性,我们使用 NMC811、Gr-Si 和PEGDA-PE(及LE)分别制造了2.0 Ah容量的多层软包电池。同样,基于PEGDA-PE的2.0 Ah准固态软包电池循环550次后,容量保持率为82.3%;依然表现出比LE基软包电池更好的循环稳定性(图 4a)。在相同条件下(1.0 C),基于LE 的2.0Ah软包电池仅有58.9%的容量保持率。因此PEGDA-PE基的单层和Ah级准固态软包电池的出色电化学性能表明原位固化技术对于工业级制造实用的高比能量准固态软包电池非常有前景。

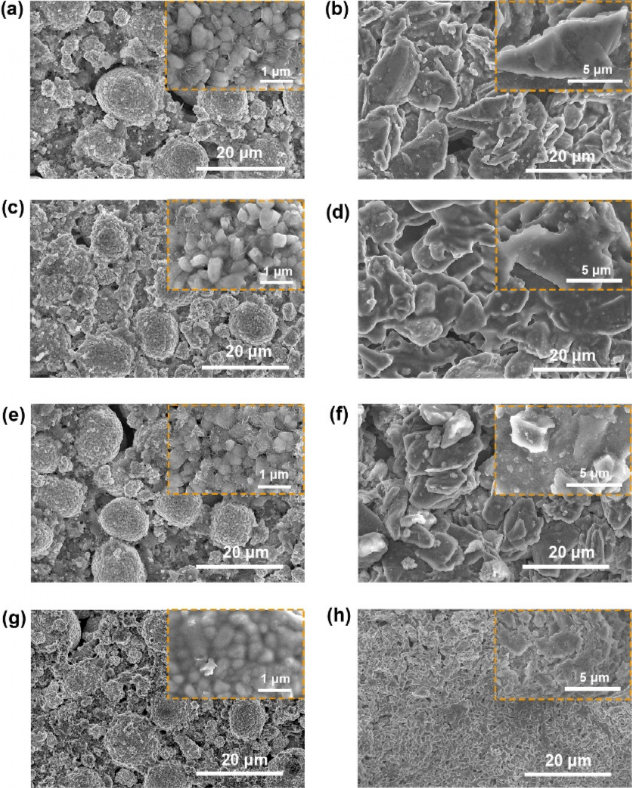

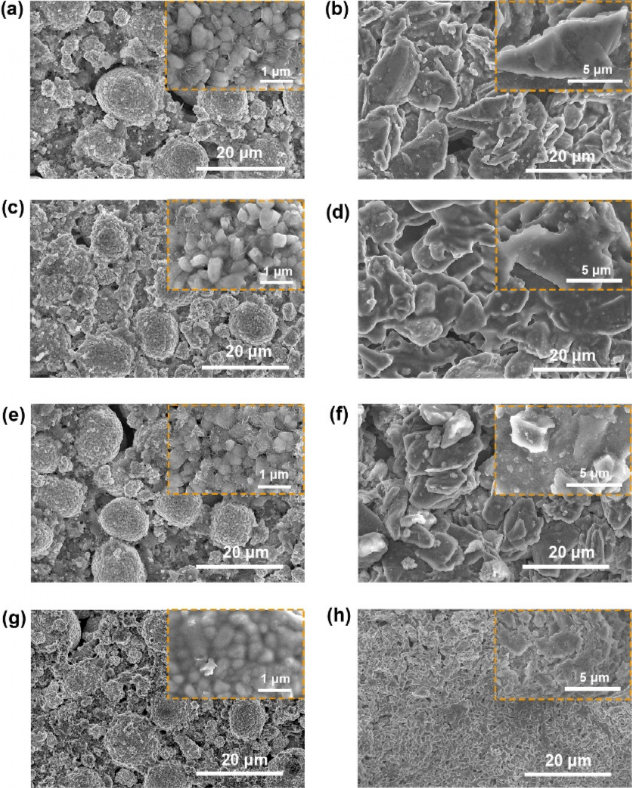

图5. 电极不同循环的SEM图。(a, b) LEs基软包电池的NMC811正极和Gr-Si负极材料在0.1C化成3次后的SEM图。(c, d) PEGDA-PE基软包电池的NMC811正极和Gr-Si负极材料在0.1C化成3次后的SEM图。(e, f) LEs基软包电池的NMC811正极和Gr-Si负极材料在0.5C下循环330次后的SEM图。(g, h) PEGDA-PE基软包电池的NMC811正极和Gr-Si负极材料在0.5C下循环330次后的SEM图。

进一步进行电化学阻抗分析以了解电极和PEGDA-PE之间的界面离子传输动力学。NMC811|PEGDA-PE|Gr-Si 和 NMC811|LE|Gr-Si 单层软包电池在3次循环和330次循环后的阻抗变化如图S7所示。等效电路模型(图 S8)用于拟合 EIS 结果以获得电解质本体电阻(R1)、电解质/负极界面电阻(R2)和电解质/正极界面电阻(R3)。虽然这两种电池在电池的使用寿命内表现出相当的循环,但含有液体电解质的电池容量明显衰减的时间明显早于含有 PEGDA-PE 的电池。借助电化学阻抗谱,我们可以看到,由于电解质的较低离子电导率(PEGDA和LE电池分别为0.57 和0.25 ),PEGDA-PE电池在3次化成后具有较高的初始电阻,之后330 次循环后,含有 PEGDA的电池的本体阻抗保持不变(0.57)。相比之下,液体电解质电池的本体阻抗几乎翻了两倍(1.02 )。整个循环过程中的这种阻抗增长表明 LE 一直不断的消耗,最终导致电池容量迅速衰减,而PEGDA-PE电解质显然可以阻止液态电解质的不断消耗。

此外,通过扫描电子显微镜 (SEM) 进行了正负极表面形貌分析,以研究NMC811和Gr-Si电极在3次循环和 330次循环后的界面演变。在循环之前,新鲜的正极和负极表面相对清洁和光滑(图 S9a,b)。经过3次化成后,在 NMC811和Gr-Si表面上都涂覆了厚度约为2~4 µm坚韧的界面层(图 S9c,9d)。这种在PEGDA-PE软包电池中形成致密且均匀的界面膜(图 5c、5d),而在LE软包电池中则显得更松散、不均匀(图 5a、5b)。经过330次循环后,基于LE 的软包电池中的界面膜明显变厚(图 5e、5f),而基于PEGDA-PE的软包电池中的界面膜变化不大(图 5g、5h),表明原位PEGDA-PEs的固化有利于在实际软包电池中构建坚韧且致密的界面。这种致密且均匀的界面膜有利于抑制界面副反应(较少气体形成,Video-S1)和减轻Gr-Si的体积变化和NMC811的界面结构变化。

图6. 电极不同循环的XPS图谱。NMC811|LE|Gr-Si 和 NMC811|PEGDA-PE|Gr单片软包电池经过3次化成和330次循环的NMC811正极 (a, b, c)和Gr-Si 负极(d, e, f) 的C 1s、O 1s、F 1s XPS光谱比较。

对初始的NMC811、初始的Gr-Si 负极,330次循环后的NMC811正极和Gr-Si负极进行X射线衍射。图 S10中XRD图谱显示电极没有明显变化,表明电极具有良好的结构可逆性和完整性。此外,采用透射电子显微镜(TEM)以研究电极的界面结构变化。经过 330 次循环后,均匀的界面层(即CEI和SEI)覆盖在NMC811和Gr-Si 表面(图 S11),有效抑制界面副反应并抑制界面结构退化。XRD和TEM分析进一步证实,基于PEGDA-PE的电池更好的电化学性能归因于均匀、坚韧的界面。

为了表征界面膜的化学信息,在正极和负极界面上测试其X射线光电子能谱。在正极界面,CEI的主要组分是有机物质RCH2OCO2Li、ROCO2Li和无机物质LiF、LixPOyFz(图 6a-6c)。众所周知,Li2CO3不利于界面稳定性,会导致较大的界面电阻。在 O 1s 光谱中,基于PEGDA的软包电池中Li2CO3的相对含量低于LE软包电池(图 6b),这表明原位固化的PEGDA-PEs可以有效抑制LEs和NMC811之间的反应。更明显的是,PEGDA-PE在化成和330次循环后LiF和LixPOyFz峰的强度明显强于LE峰(图 6c)。LiF和 LixPOyFz可以作为电子绝缘体,但可以作为离子导体,从而有效地防止LE的分解并促进界面离子传输。在负极界面,SEI主要由Li2CO3、LiF、ROCO2Li 和 RCH2OCO2Li 组成。在图6d-6f中,基于PEGDA-PE的软包电池显示出 ROCO2Li 和 RCH2OCO2Li的强峰,表明PEGDA-PE促进了富含有机物SEI层的形成。在 F 1s 光谱(图 6f)中,LixPOyFz峰在330次循环后比基于LE的电池更强,这表明PEGDA-PE有利于构建具有快速界面离子传输动力学的稳健SEI。以上事实表明,PEGDA-PE可以形成稳定、弹性的SEI层,从而抑制电解质分解并抑制Gr-Si负极的体积变化。XPS界面分析证实,准固态软包电池的稳定电化学性能归因于原位固化的PEGDA-PE实现的均匀且坚韧的界面。

【总结与展望】

这项工作采用了简单易行的原位固态化技术制造单层和Ah级准固态软包锂电池。制造的高面容量NMC811|PEGDA-PE|Gr-Si单层软包在0.5C倍率下,循环500次后的容量保持率为82.2%,容量为2.0 Ah软包准固态锂电池,可循环超过550个周期,容量保持率为82.3%,与传统液态电解液相比,具有显著的循环稳定性。准固态软包电池优异的电化学性能与电极之间形成的稳健界面密切有关,这不仅抑制了电极和液体电解液之间的副反应,还可以防止高镍正极的结构降解。因此PEGDA-PE基的单层和Ah级准固态软包电池的出色电化学性能表明原位固化技术对于工业级制造实用的高比能量准固态软包电池非常有前景。 (来源:锂电联盟会长/作者:Energist)

(来源:锂电联盟会长/作者:Energist)

课程推荐

点它,分享点赞在看都在这里

原文始发于微信公众号(电池联盟cbcu):原位固态化聚合物电解质基高性能准固态软包锂电池

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊