混合脉冲功率特性(Hybird Pulse Power Characterization,简称HPPC)测试是动力电池性能评估中的一项重要的测试方法,该方法主要针对混合动力车用电池系统、模块以及电池单体进行性能评估及电源系统管理等。本文主要讲述HPPC的测试原理和方法,后续会分享HPPC实际应用案列,请持续关注。

1.1 HPPC测试的定义

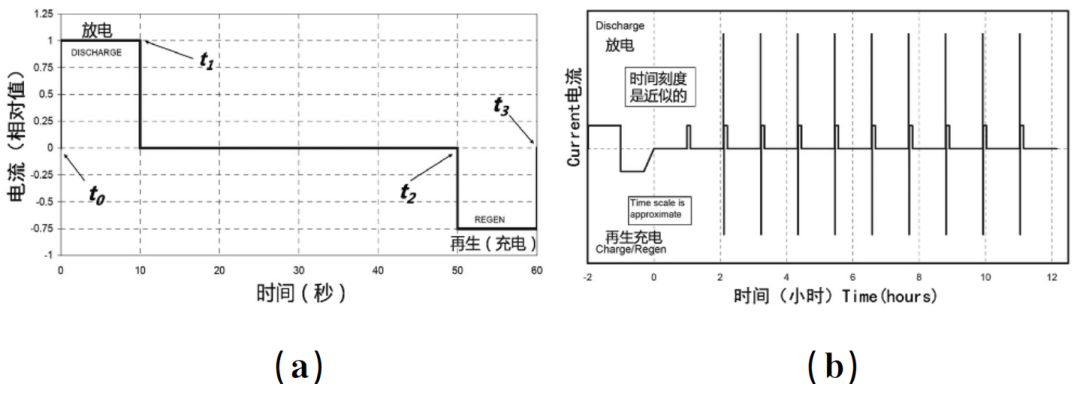

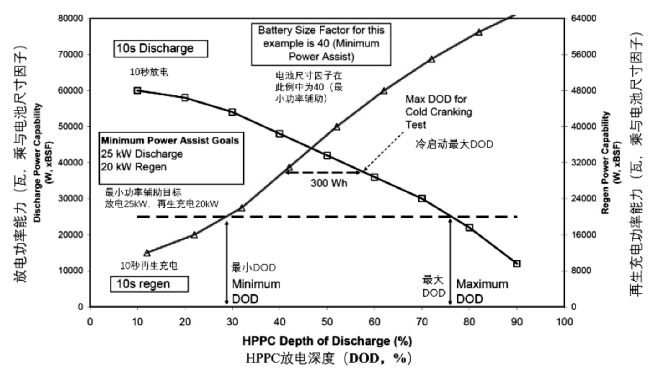

HPPC,是用来体现动力电池脉冲充放电性能的一种特征测试。HPPC测试的特性曲线显示在图1(a)中。其目的是演示功率辅助目标在不同放电深度(DOD)下的放电脉冲和再生充电脉冲功率能力。

图1 HPPC测试特性曲线(a)和完整的HPPC测试过程(b)

HPPC的测试过程是图1(a)的特性曲线的简单重复。测试从满电态开始,每放电10%DOD后静置1h并进行脉冲,直至100%DOD放电后静置1h结束,如图1(b)。静置1h是让电池达到电化学和热平衡状态。需记录每个静置期间的电压,以建立电池的 OCV(开路电压)曲线。测试脉冲电流使用低电流(Imax的25%)和高电流(Imax的75%)两种峰值电流来执行,Imax为制造商确定的最大允许10s脉冲放电电流。

1.2 HPPC测试所得结果分析

1.2.1 开路电压OCV

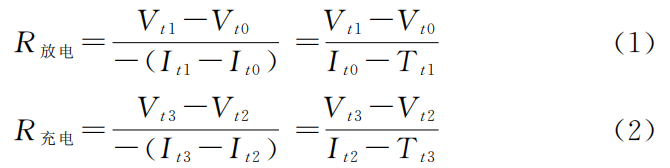

开路电压(OCV)为每个HPPC静置期结束时的值,可绘制为放电深度(DOD)的函数。根据测试数据点,可通过直线插补或数据拟合曲线来估计其他DOD值下的OCV,如图2。

1.2.2 计算内阻特性作为放电深度的函数

根据方程(1)和(2)和图1,使用ΔV/ΔI计算来确定每次测试的放电和再生充电电阻,如图2。

图2 开路电压和脉冲电阻与放电深度的关系

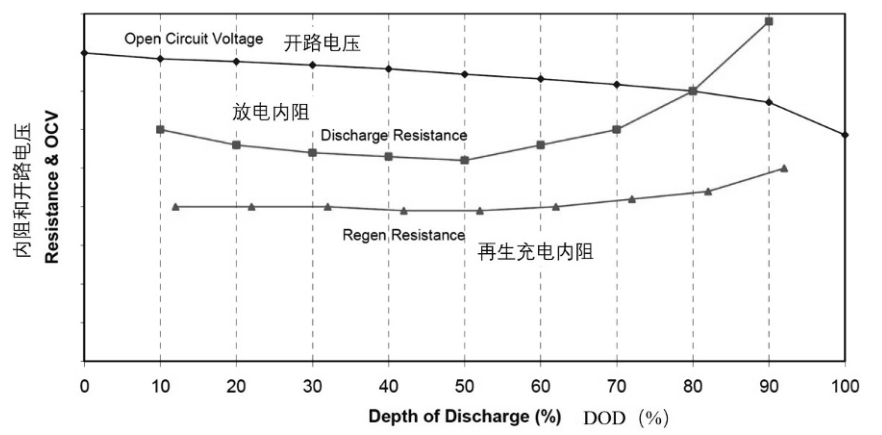

1.2.3 脉冲功率能力

从电压和电阻特性可以得出脉冲功率能力,并绘制为DOD的函数。脉冲功率能力为Vmin放电能力和Vmax再生充电能力,Vmin和Vmax为电池单体最小和最大工作电压。利用方程式(3)和(4),可以从图3中找出相关DOD上对应的的电阻及OCV并计算出放电功率和再生充电脉冲功率。

这些功率能力值能确定可用放电深度和能量值的变化量。功率能力与DOD关系图的示例如图3所示,在确定DOD值时须考虑放电脉冲消耗的容量,故再生充电DOD值会出现滞后现象。

图3 脉冲功率能力与放电深度的关系

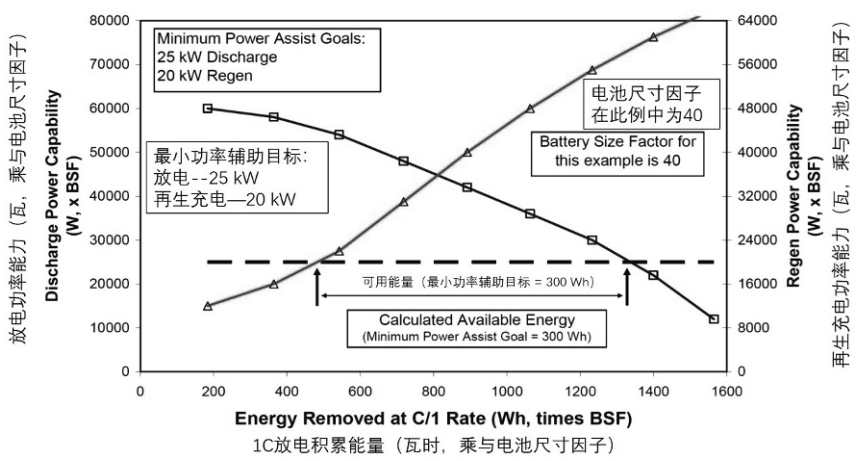

1.2.4 可用能量

可用能量定义为电池系统1C放电可得到的能量。确定可用能量步骤有:在不同放电深度下建立HPPC功率与1C放电能量之间的关系;采用电池尺寸因子(Battery Size Factor,简称BSF)来缩放能量和功率;确定满足测试手册目标要求的最小和最大DOD值;在精确满足目标的情况下,计算放电区域上可用的(1C放电)能量。

如图4可以转换为功率-能量曲线,通过1C放电HPPC数据中用能量值替换DOD值,得到单体电池层面所得的功率与1C放电能量曲线。单体的功率-能量值可与尺寸因子BSF换算(相乘)后与FreedomCAR指标进行比较。如图4为采用尺寸因子40的放大结果。在图中添加代表功率目标的水平线,通过水平线与曲线的交叉点即可确定可用能量。图4中可用能量约为1330Wh和480Wh之差,即850Wh。850Wh的结果比最小功率目标300Wh高出550Wh的能量,由于电池使用寿命中功率能力和可用能量的衰减,在生命结束时也需要满足动力系统的功率和能量目标,因此差值在电池使用初期是有必要的,当能量余量减小到零的点即为电池生命终点。

图4 确定可用能量

1.2.5 可用功率

可用功率是当可用能量达到FreedomCAR测试手册中要求的最小值时,最大放电功率能力。该参数主要用于考察电池在全生命周期的退化情况。可用功率和可用能量反应了任意时间点上的两个电池性能互补,如图5。

图5 可用能量对功率的曲线

1.2.6 功率和能量衰减

对于系统的寿命测试,可用功率和能量衰减率来表示。可用功率和可用能量随时间的变化需要在某个时间点定期进行测试,以初始(BOL)原值的百分比表示,如方程(5)和(6)。

功率衰减(%)=100×(1-可用功率/初期可用功率)(5)

能量衰减(%)=100×(1-可用能量/初期可用能量)(6)

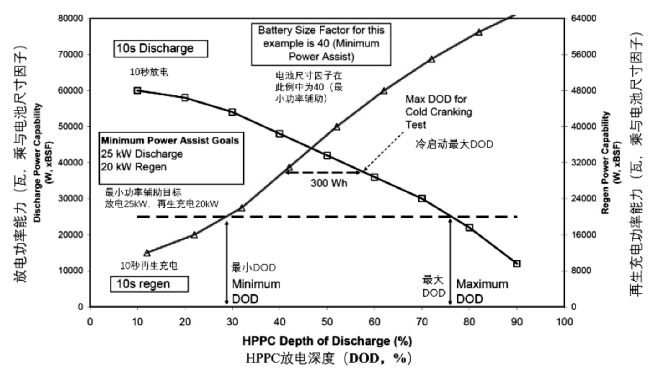

1.2.7 最小和最大DOD值

满足(FreedomCAR)电动车系统动力目标的最小和最大DOD值可通过使用与图4中相同的HPPC数据和缩放因子来确定,但需与HPPC测试的原始DOD值作图(横轴无需转化为能量值)。如图6满足功率辅助目标的最小和最大DOD值分别约为28和76%,而满足可用能量目标的最大DOD值约为57%。

图6 满足(FreedomCAR)系统目标的最小和最大DOD值

参考:谢乐琼等. "动力电池重要测试方法:混合脉冲功率特性测试." 电池工业 5(2018):8. (来源:锂电联盟会长)

(来源:锂电联盟会长)

课程推荐

点它,分享点赞在看都在这里

原文始发于微信公众号(电池联盟cbcu):动力电池HPPC的测试原理和方法

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊