一、研究背景

电池的安全性对锂离子电池的应用至关重要,尤其是用于电动汽车的高能量密度电池。硅作为一种理论比容量高、储量丰富的负极材料,在锂离子电池中受到了广泛的关注。然而,硅在高程度脱嵌锂过程中体积变化巨大(300%),容易导致颗粒破裂和粉化,电极脱粉及固体电解质界面(SEI)膜的重复生长等问题,使硅负极循环稳定性差、库伦效率低,甚至产生安全隐患。因此,硅负极的安全性和长循环性,尤其在高温条件下对高能量密度锂离子电池是非常具有挑战性。其中,SEI膜的分解是锂离子电池热失控的第一步,其热行为对电池的安全性至关重要。因此系统地研究SEI膜的电化学/力学/热化学行为对高安全高比能锂离子电池具有重要意义。

二、工作简介

近日,华中科技大学胡先罗课题组通过不可燃离子液体基电解液2 m LiFSI/Pyr14FSI(2 m LiFSI IL)在微米硅负极表面构造了强健的SEI膜,实现了微米硅负极的高循环可逆性和热稳定性,其中微米硅相比于纳米硅更具实用前景。通过对微米硅负极的电化学、力学和热化学行为的综合分析,首次阐明了SEI膜对微米硅负极的安全性和可逆性的协同作用。得益于SEI膜的耐热性、高模量和富含无机组分的特性,硅负极在25 °C至80 °C的宽温度范围内呈现出优异的循环性能。增强的SEI膜使得微米硅负极基软包电池在高温下的热安全性显著提高。此外,先进的表征技术也揭示了微米硅负极的潜在热失效机制,为抗滥用、高比能和长循环性能的高安全锂离子电池的材料设计提供了依据。该文章以“Interface Engineering to Boost Thermal Safety of Microsized Silicon Anodes in Lithium-Ion Batteries”为题发表在Small Methods上。华中科技大学材料学院博士生刘青为本文的第一作者,胡先罗教授为通讯作者。

三、核心内容表述部分

3.1 微米硅负极的电化学行为

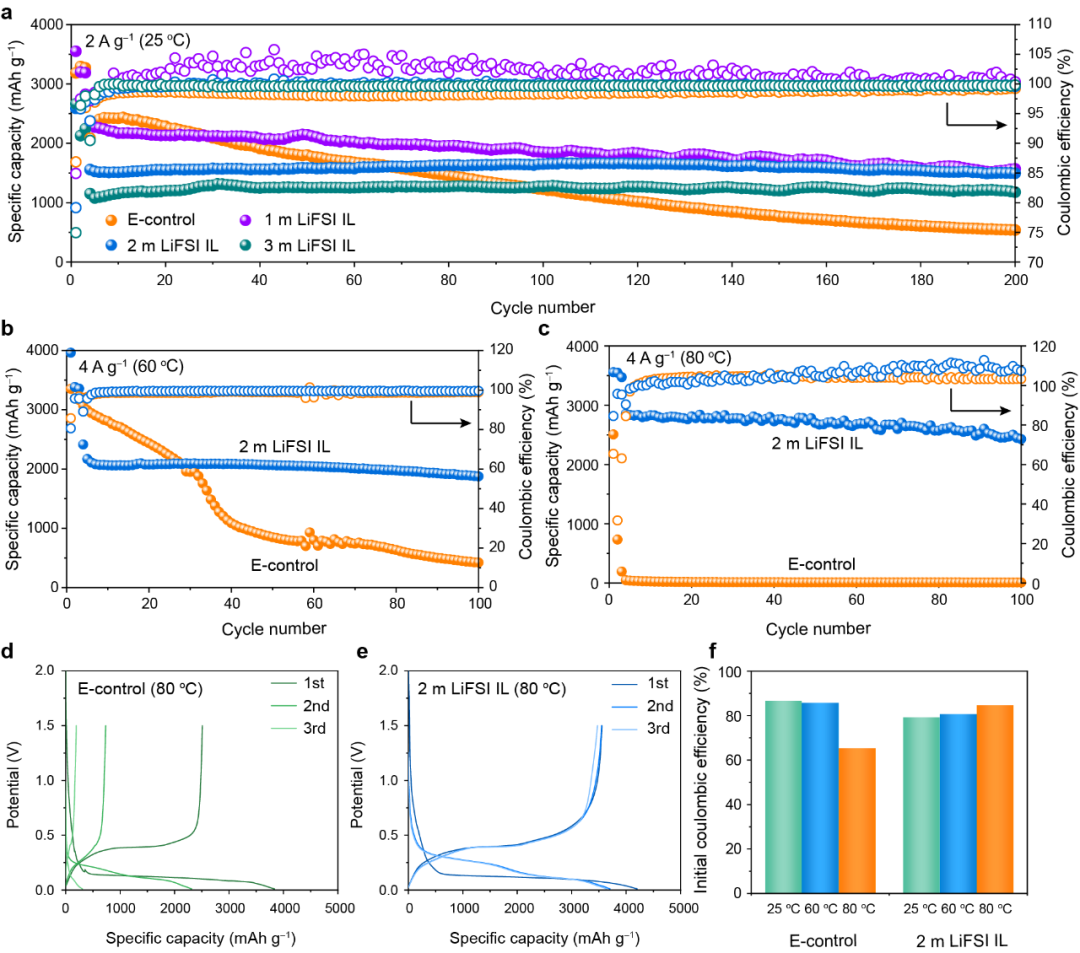

为了实现高性能微米硅负极,电解液是关键。作者对离子液体电解液的锂盐浓度进行优化筛选,使得微米硅负极在设计得到的电解液体系2 m LiFSI in Pyr14FSI(2 m LiFSI IL)中展现出优异的电化学性能。室温条件下,微米硅负极在2 m LiFSI IL中具有高的放电比容量(1497 mAh g–1)和优异的循环稳定性,循环200圈后容量保持率高达96%(图1a)。相比石墨负极,微米硅负极在高温条件下面临更严苛的挑战:1. 巨大的体积膨胀;2. 高温使得副反应加剧。如图1b所示,60 ℃下,2 m LiFSI IL中循环100次后,微米硅负极在4 A g−1的情况下放电容量为1877 mAh g−1,实现了86.9%的高容量保持率。即使在80 ℃的高温条件下,循环100圈容量保持率也在85%以上(图1c)。此外,与商业电解液(E-control)相比,2 m LiFSI IL中的微米硅负极在不同温度下,具有更稳定的首次库伦效率(图1f)。微米硅优异的可逆性和高温稳定性可能源于形成了稳定的SEI膜。为了深入解析微米硅负极的稳定性,作者进一步综合分析了SEI膜的电化学/机械/热化学行为及其影响。

图1 微米硅负极在不同温度下的电化学性能

3.2 SEI膜的性质

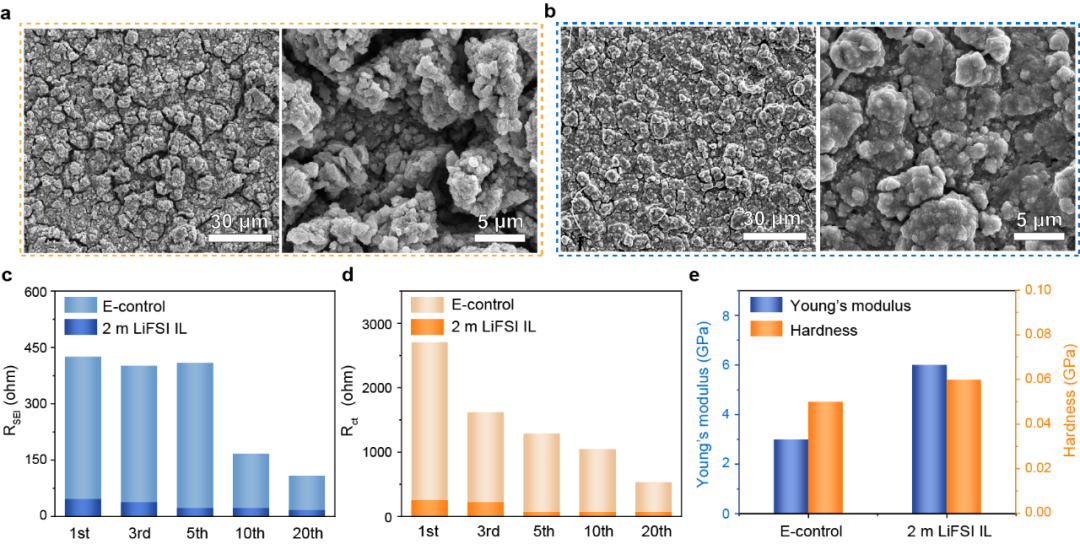

如图2a-b所示,明显区别于E-control,在2 m LiFSI IL中循环100圈后,极片表面无明显裂纹,因此极片的机械完整性和电接触均保持良好,这主要得益于形成了稳定的SEI膜。此外,从循环不同圈数的阻抗结果(图2c和2d)可以看出:2 m LiFSI IL中的电极表现出更小、更稳定的RSEI,表明SEI具有更高的Li+电导率和稳定性。相反,E-control中电极的RSEI和Rct在循环过程中显著降低,这意味着电极中微米硅颗粒持续粉化,形成的SEI膜无法承受硅颗粒巨大的体积变化。界面SEI膜的机械性能研究进一步证实了2 m LiFSI IL的中微米硅负极的优越性,如图2e所示,在2 m LiFSI IL中获得的SEI膜的平均杨氏模量和硬度都高于E-control。增强的杨氏模量和硬度证实了所形成的SEI膜具有优异的力学性能,这有利于在循环过程中保持电极的机械完整性和电接触。

图2 微米硅负极循环后电极形貌和阻抗变化以及机械性能对比

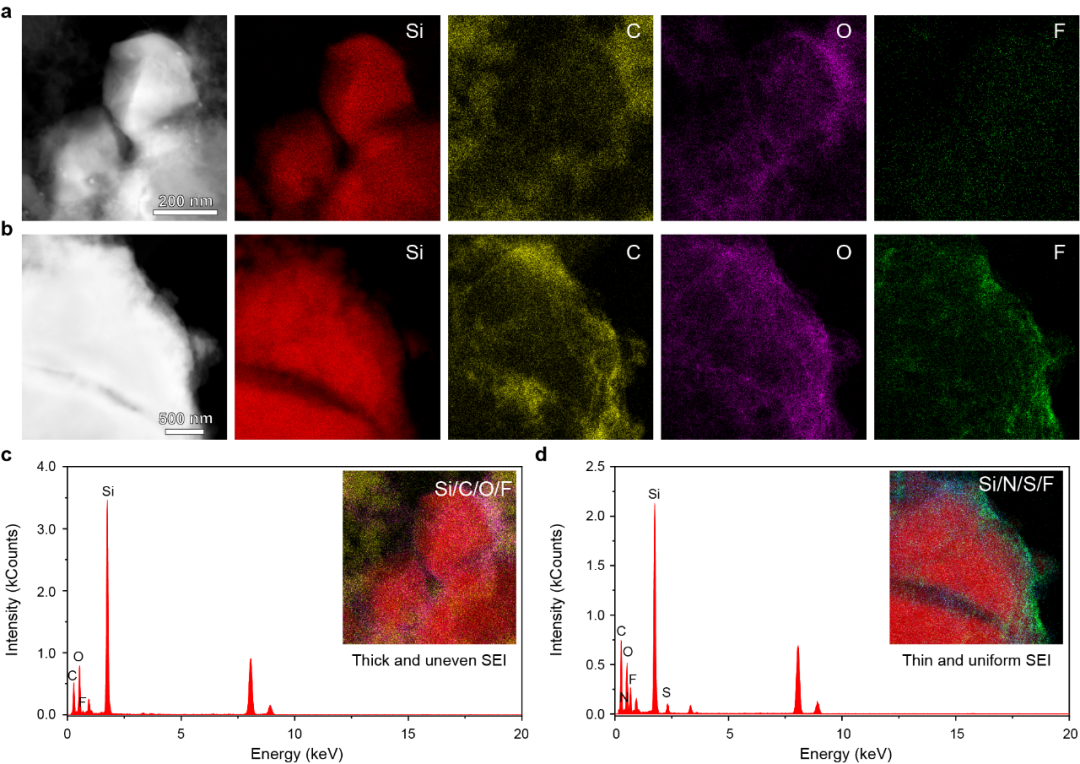

SEI膜稳定性和强度的变化主要归因于其组分和结构的不同。EDX的元素组成分析进一步证实了SEI成分的差异(图3),2 m LiFSI IL中形成了更薄更均匀的SEI膜,F、S和N含量的增加,表明形成的SEI膜富含无机组分,此结果与SEI膜的力学性能和稳定性相一致。

图3 循环后硅颗粒的EDX分析

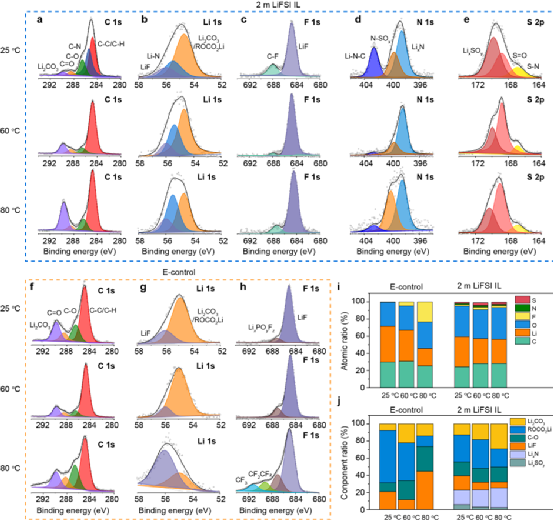

3.3 温度对硅负极表面化学的影响

高温条件下,电池通常经受更快的离子迁移和电化学反应,电极和电解液间的SEI膜更易分解,随后副反应更剧烈,最后发生热失控,因此作者系统地研究了温度对界面化学的影响。如图4a-e所示,基于2 m LiFSI IL的微米硅负极表面形成的SEI膜富含无机组分(LiF和LixN等),因而具有更高的机械强度与离子电导率。此外,随着温度的增加,SEI膜各元素和组分的变化均较小(图4i和4j)。与之相反,在E-control中,80 °C下的F 1s光谱出现了两个新的峰(图4h)分别对应于CF2CF2和CF3,且60 °C和80 °C时SEI膜中F含量显著增加(图4i),表明LiPF6高温条件下分解严重并与溶剂发生了剧烈的副反应。以上结果说明高温下微米负极和2 m LiFSI IL之间具有高度稳定的界面化学反应。

图4 不同温度下SEI膜组分变化对比

3.4 SEI膜的本征热稳定性

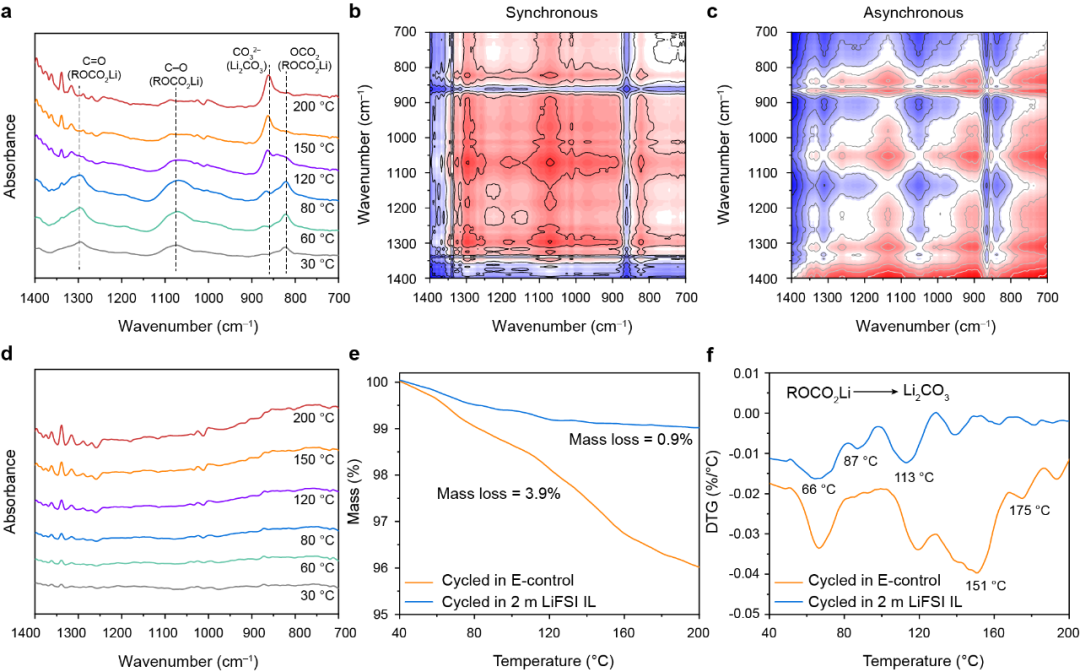

SEI膜的本征热稳定性对硅基电池的电化学性能和安全性至关重要。作者首先对比了在E-control和2 m LiFSI IL中循环后极片的变温傅里叶变换红外光谱。如图5a所示,在30 ℃时,E-control中硅负极的FTIR光谱在1295、1074和823 cm-1处分别出现了v (C=O)、v (C-O)和v (OCO2)三个明显的峰,表明SE膜中有丰富的有机成分,该发现与XPS结果一致。随着温度的升高,上述三个峰值逐渐减弱,在150 ℃左右几乎消失。同时,在862 cm-1处出现了对应于Li2CO3的新峰v (CO32–),其强度随着温度的升高而增加。以上结果表明,E-control中形成SEI膜有机组分耐热性差导致SEI膜本征热稳定性不佳。相比之下,在2 m LiFSI IL中循环的硅负极表面几乎没有有机组分的峰(图5d),表明SEI膜主要为无机组分。此外,FTIR光谱的变化几乎不受温度的影响,进一步验证了SEI膜的本征热稳定性。此外,循环后硅负极的TG结果进一步验证了以上结论。

图5 SEI膜的本征热稳定性表征

3.5 热失控特性及机理分析

为了研究SEI膜对电池热失控特性的影响,作者通过加速量热仪(ARC)系统地比较了不同条件软包电池的热失控过程。电解液为E-control和2 m LiFSI IL 100% SOC的Li||Si软包电池的Tonset值分别为130 °C和167 °C(图6a),表明与E-control相比,2 m LiFSI IL能够延缓热失控,2 m LiFSI IL电解液对Li||Si软包电池热稳定性的改善可能源于具有高热稳定性的SEI膜。为了进一步消除Li箔的干扰,将其从完全锂化的Li||Si软包电池中取出并组装成新的软包电池(Si, 100% SOC)。如图6c所示,含有2 m LiFSI IL中的微米硅基(100% SOC)软包电池的Tonset值达225 °C,这比带有E-control的电池高得多。此外,温度上升速率的分布(图6d)与上述结果一致,表明在2 m LiFSI IL中形成的SEI有效地抑制了微尺寸Si电极的热失控。对于2 m LiFSI IL,界面处电化学反应产生的SEI膜富含耐高温的无机组分,因此在宽温度范围内具有稳定性(图6e)。此外,富无机组分的SEI膜具有足够的机械强度,能够承受硅颗粒的体积膨胀。因此,在设计安全的微米硅基高比能锂离子电池时,需要同时兼顾SEI膜、界面电化学、热化学和纳米力学等。

图6 不同条件微米硅基软包电池的热失控特性及机理分析

三、 总结

作者通过筛选设计发现一种中等浓度的离子液体基电解液与微米硅负极具有良好的兼容性,能够形成具有热稳定性、高模量和富无机组分的SEI膜,实现了微米硅负极基软包电池高热安全性。本工作系统研究了SEI膜的形成及其相关的热化学/电化学/纳米力学行为,有助于阐明微尺度硅负极的热失效机制,对本征稳定/安全电极的合理设计和开发提供了重要借鉴和参考。

四、文献详情

Qing Liu, Tao Meng, Le Yu, Songtao Guo, Yunhuan Hu, Zhifang Liu, and Xianluo Hu*,Interface Engineering to Boost Thermal Safety of Microsized Silicon Anodes in Lithium-Ion Batteries,Small Methods, 2022, DOI: 10.1002/smtd.202200380;

https://doi.org/10.1002/smtd.202200380 (来源:能源学人/作者:Energist)

(来源:能源学人/作者:Energist)

课程推荐

点它,分享点赞在看都在这里

原文始发于微信公众号(电池联盟cbcu):界面工程提升锂离子电池微米硅负极热安全性

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊