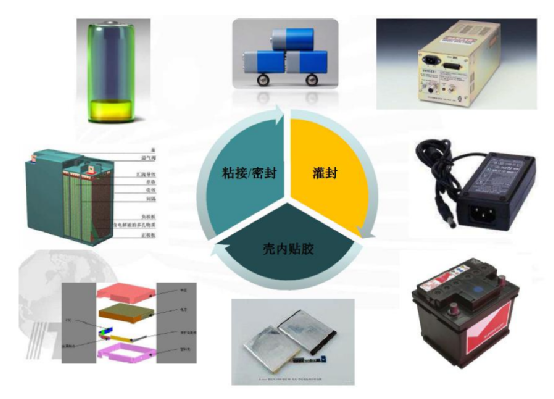

胶粘剂作为电池产业的一种原材料,虽然用量较少,但对电池的使用性能、产品质量有非常大的影响。选择合适的胶粘剂不仅可以起到减少或取消焊接、简化组装工序、保证电池平滑美观,还能够局部增强结构、优化了电池结构设计、提高结构韧性、耐疲劳性、抗冲击性和耐腐蚀性。

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

胶粘剂可在极片制作中作为粘结剂提供对集流体的粘结,也可在其他制作过程中使用。

其他部位用胶,按部位受力情况粘接剂可分为结构型和非结构型。

结构胶及其粘接点必须能传递结构应力,在设计范围内不影响其结构的完整性及对环境的适用性。结构胶主要应用于组件装配边框等刚性结合,非结构胶应用其他的粘接性连接,起定位、密封、绝缘和阻挡作用。

按用胶点可以分为组件装配用胶、极片卷绕用胶、极耳胶和HMA胶。

在 CE 组件装配的过程中,边框部分(不锈钢,铝合金或者工程塑料等)需要用胶来粘结密封,组件内部电池之间需要用胶来提供灌封固定电池组。

粘结密封胶要求其具有耐化学腐蚀,高强度,耐疲劳性能,不塌陷,不流挂,耐化学腐蚀等性能,保证电池在装配,运输,使用过程中不会由于强力振动导致脱胶,电解液不会腐蚀接头泄露到电池之外,外部酸碱雨水等化学品不会腐蚀接头进入电池内部。

灌装胶紧密填充在组件周围,要求其具有强度高,收缩率小,尺寸稳定,绝缘性好,可导热,耐候和耐化学性能优异,较好的韧性等性能。同时在电池使用的过程中电池温度会升高,需要有一定的耐高温性能并且由于温度变化体积收缩小。需要说明的是,目前有厂家用灌封胶来实现防盗版等功能。

环氧胶:硬度高,有良好的粘接力,绝缘性能佳,耐温在 150℃左右,不可修复。

硅胶:固化后多为软性,粘接力差,耐高低温,可长期在 260℃工作,绝缘性能较环氧树脂 好,修复性好。

聚氨酯:粘接力介于环氧和有机硅之间,耐温一般不超过 100℃,耐低温性能好,气泡多, 一半需要真空灌缝。

在极片卷绕过程中需要用胶粘剂对阴阳极极片进行限位、固定和绝缘等,这类胶粘剂一般不需要太大的粘接强度,但是需要其耐电解液腐蚀性,耐高温,绝缘,厚度小,保持力强、 阻燃、不残胶并且能够快速粘接不影响生产节拍,一般采用压敏胶带来实现。

压敏胶是一类室温呈干状、具有干黏性和永久黏性的材料。胶粘带是压敏胶的主要使用形式。在手指或手掌轻压下, 压敏胶带就能牢固地黏附在基材表面; 并能从被粘物表面剥离, 不残留胶粘剂的痕迹。

压敏胶常用基材:PET,PP,PE,UPVC,HDPE。

与其他基材相比,PET 基材的比其他基材有更好的强度和耐温性能,绝缘性能好,耐高 温性能好,耐老化。

压敏胶常用主体树脂:天然橡胶和合成橡胶类,丙烯酸类、有机硅类。

橡胶类:初粘性好,可以粘接各类难粘表面(PP,PE,喷涂材料等),成本低,不耐低温,耐化学品差。

丙烯酸脂类:初粘性略低,终粘性好,持粘力高,耐高温性能好(150℃),成本居中,耐老化,不耐低温,耐化学品好。

有机硅类:初粘性一般,终粘性一般,可以粘接更多难粘表面(PTFE,PP,PE,喷涂材料 等),耐高温性能优异(200~300℃),耐低温好(-65℃),耐化学品好。

在电池卷绕过程中,建议选择 PET 基材有机硅树脂或丙烯酸脂的压敏胶来保证更好的耐电解液腐蚀,绝缘,耐高温等性能。

在极耳焊接工序中,极耳胶用于极耳与其它部位的绝缘维护和固定。

目前,国内市场所使用的极耳胶分为白胶、黑胶、黄胶和单层胶,各种胶的对比分析如下:

黑胶其功能层和 PP 层为不同物质复合,界面多,经过电解液浸泡后本身会分层剥离,且黑胶 PP 层里还有 3 各不同融点的物质,黑色素:66℃,PE 105℃,PP137℃,界面更加不稳定。

黄胶极耳功能层本身融点接近 300℃,所以热封时会更好操作。中间功能层改用了无纺纤维层代替原来的聚二甲酸乙二醇酯,界面融合较黑胶好,但仍然无法解决不同物质之间的 彻底融合问题。

黄胶由于本身 PP 层技术的原因,在热封后会变得异常坚硬,失去柔韧性, 在封装电池和后期加工(转镍、加板)时,易使极耳胶及极耳金属断裂,从而使电池产生漏 液、气胀等, 而白胶极耳由于 3 个功能层使用的材料属于同类物质(PP 类),在热封后仍可 以保持极高的柔韧性。

白胶采用三层具有不同功能的 PP 材料经共挤制得,其功能层热封温度较宽 150— 180℃,略低于电池封装温度(180-220℃),可以有效的防止切面短路问题,增大了电池 封装时可操作的温度范围,具有更广的热封温度,保证了与铝塑膜的融合,而 3 层 PP 间明 显的温差使封装的操作性更强,提高了电池生产的成品率。

单层白胶类似于初期的铝塑膜内层,因只有一个融点,热封温度超过融点则易导致完全 融解短路,热封温度在不足时则形成软化,这将导致和铝塑膜的 CPP 层不能完全融解聚合。

在极耳胶的使用过程中,一般特别关注:极耳胶与铝塑膜的粘合性、耐液性以及与金属条的密封程度、融边融角严密性等等,这些除了与极耳胶的性能息息相关外,还与金属条的防腐、浸润性处理,极耳制作过程,电池的密封工艺等有着密不可分的关系。所以,应该根据实际工艺性选择最合适的极耳胶。

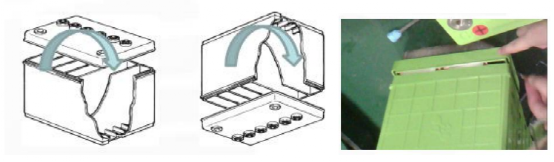

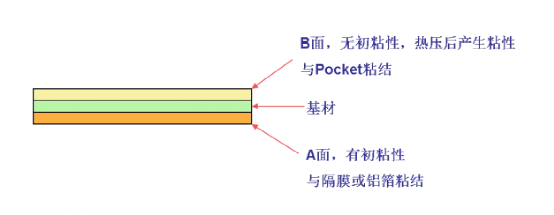

电池在跌落过程中由于电芯和 Pocket 之间的相对移动会导致顶封冲开进而使电池失效, 因此,为改善电池跌落过程中的安全性能,需要固定电芯和 Pocket 的相对位置,减少相对位移。

目前来看,使用双面胶带固定是一种简单有效的方式,但普通双面胶带两面均有粘性,在裸电芯封装时会导致 Pocket 打皱,影响电池外观。为实现工艺上的可行性,需要将双面胶带制成一面具有初粘性,另一面无初粘性,在受压或受热后能产生粘性的胶带,结构如图所示。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊