撰稿丨黎 烁

2020年12月24日,明冠新材正式登陆科创板。同时,明冠新材也是第一支登陆科创板的国内铝塑膜企业。

明冠新材市值突破百亿的背后,实际上是近几年我国铝塑膜技术不断突破,市场应用开始放量,国产化替代快速崛起的真实反应。

铝塑膜作为软包电池的关键封装材料,有着比较高的技术壁垒,过去很长一段时间都被日韩企业垄断。近年来,受中国新能源汽车产业快速发展的影响,市场对软包电池的需求“水涨船高”,铝塑膜在动力电池领域的应用逐渐受到重视。

然而,就在两年之前,中国铝塑膜市场超过90%的份额依然被日韩企业把控,铝塑膜也成为动力电池关键材料国产化的“最后一块处女地”。

究其原因,动力电池铝塑膜对剥离力、冲壳、热封、安全性和可靠性要求比较高,是目前锂电池材料领域技术难度最高的环节之一,在某种程度上其技术难度超过锂电池的正极、负极、隔膜、电解液等四大材料。

然而,动力电池产业发展日新月异,对铝塑膜需求快速“井喷”,而日韩现有铝塑膜产能有限,扩产速度慢,产能释放跟不上全球软包业的发展速度。据业内人士反映,日韩公司的采购周期长,Forcast期3-6个月,采购可控性难度高,这间接影响了动力电池,尤其是软包电池市场供应稳定与安全。

明冠新材董事长闫洪嘉曾表示,在当下铝塑膜没有完全国产化的背景下,新能源动力电池业存在两方面的安全隐患:第一是供应链的安全;第二是国产产品的质量安全。当行业进入快速发展期,短期内铝塑膜生产企业如果没准备好,就会进入一个不健康的状态,所以这时候企业对应用安全问题就必须引起足够的重视。

据了解,明冠新材最早是做光伏背板膜起家的,经过多年创新发展,目前光伏行业全球排名前20的企业几乎都是它们的客户。从2003年到现在,明冠新材已经有将近20年的制膜经验,“2010年明冠的铝塑膜业务开始立项,正式进入锂电池行业。”

目前市场上有干法和热法两种铝塑膜工艺,干法的优点是冲深性能优异,但是耐电解液性能偏弱;热法的优点是耐电解液、耐抗水解性能较佳,但是冲深性能较差。明冠新材在业内独创“干热复合法工艺”结合了两种方法的优势特性,因此,无论冲壳性还是耐腐蚀性都有明显优势。该项创新不但打破了国外同行业的技术垄断,也使铝塑膜完全国产化向前迈出了一大步。

在耐电解液方面,明冠铝塑膜采用多层共挤流延PP、耐腐涂层以及自主研发的耐电解液改性PP粘接树脂,使电解液难以侵入到铝箔层而腐蚀铝箔,保护铝塑膜整体性,并且具有稳定的耐电解液性质。即使在耐电解液浸泡实验中测试30天,其剥离力衰减仍然较低,并保持在8N/15mm以上且不分层。

通过针对性的技术开发和验证,明冠锂膜在材料本身延展性基础上,从前端材料工艺、实践设计入手,优化了补偿性冲深技术,使铝塑膜表面如绸缎般光滑,且整体运动成型,薄厚均匀,上述难点迎刃而解。以明冠锂膜CAP153产品为例,通过对补偿性、爽滑性的技术设计,冲壳性能明显提高。在坑深5.5mm-8mm范围内,冲深厚度残余率均>60%,优于行业标准。

从软包电池应用端的反馈来看,明冠新材的动力、储能用铝塑膜产品在冲深性能、热封性能、耐电解液性能、绝缘性、耐湿热老化、耐高低温等指标上已经比肩日韩先进水平,且在部分指标性能上更为优异。

综合配套电池和车企应用来看,最早使用明冠铝塑膜制成的电池,装车行驶已经超过5年,车辆运行里程超过15万公里,至今铝塑膜0客诉,是国产铝塑膜在实车量产和运行中验证品质稳定性、安全性的第一家。

中国市场需求井喷在即 国产“玩家”积极备战

作为铝塑膜需求和应用最前沿,闫洪嘉基于客户订单和市场需求给出的判断是:国产化铝塑膜大规模应用爆发的时间点,应该很快就会到来,2022年国产替代进程速度会很快。“当下铝塑膜国产应用的难点,主要是上下游之间的沟通和了解不够深入,如今正在逐渐改观。”

事实上,得益于国内企业在铝塑膜方面的技术积淀和创新、产能扩充等因素,国内车企、电池企业开始放下“芥蒂”,积极与国内铝塑膜头部企业进行产品联合测试、验证和共同开发。“车企、电池企业都以非常开放的心态来积极评测我们的铝塑膜,我觉得这是一个非常好的开启,接下来这个市场就会井喷式发展,当然前提是你的产品能够过关。”闫洪嘉补充道。

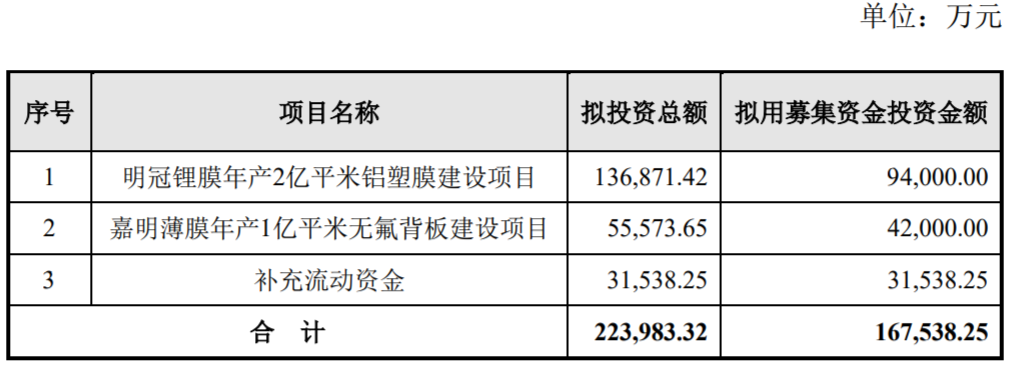

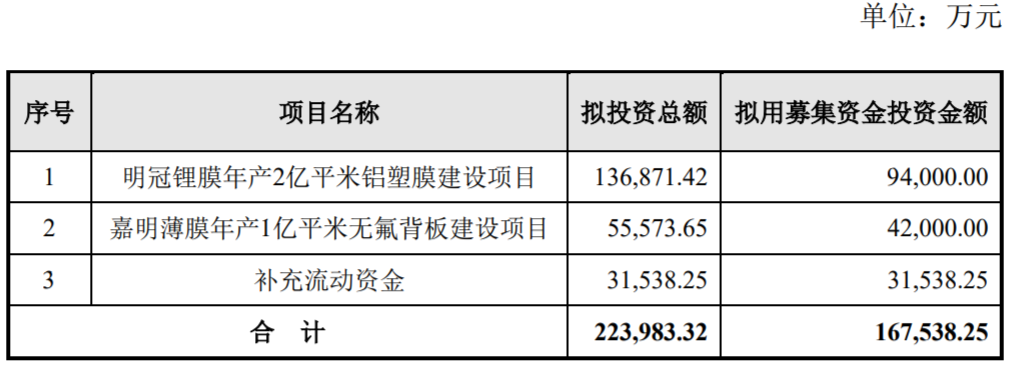

为迎接快速爆发的市场需求,明冠新材也在积极布局产能。明冠现有产能供应充足,客户稳定,客户开发进展顺利。2025年规划产能将达3亿平米/年。

日前,明冠新材发布2022年半年度业绩预告,预计2022年上半年实现营业收入为8.4亿元至9.2亿元,同比增长36.13%到49.10%;实现归属于母公司所有者的净利润为8800万元至9600万元,同比增长59.18%到73.65%。

对于业绩增长的原因,明冠新材表示,公司锂电池铝塑膜、太阳能电池BO背板、太阳能电池封装胶膜业务实现稳步增长,主营业务收入增加。

值得一提的是,自2022年以来,半固态、固态电池技术创新研发愈发活跃,商业化渐近,多家企业公布其半固态电池将于2022年、2023年开始批量装车,从目前封装形态来看,半固态、固态电池均采用软包封装,铝塑膜的应用前景预期正不断提高;此外,作为国内新能源汽车销量冠军的比亚迪,也正在使用铝塑膜+刀片电池的新型封装,这都为国产铝塑膜需求大幅增长带来机会。

志不求易者成,事不避难者进。面对铝塑膜高技术壁垒和国外企业垄断,国内企业积极投入人力财力研发,十年磨一剑,最终走到全球前沿,无疑将对中国动力电池乃至新能源汽车产业发展提供有力支撑。

而今,随着铝塑膜销量和市场份额不断提升,明冠新材市值突破100亿元,表明铝塑膜在资本市场也获得认可。风物长宜放眼量,面对汹涌而来的新能源汽车发展浪潮,国产铝塑膜在全球市场的前景也将更为可期,中国铝塑膜企业正“撸起袖子”积极备战全球新征程。

本文为电池中国原创(微信号:cbea_battery),转载请注明出处。开白请联系(微信号:wswdxcr0325)获得授权。

媒体宣传咨询

联系人:吴女士

手机:(86)18611555116(微信同号)

邮箱:wulijuan@cbea.com

稿件咨询

联系人:闫先生

手机:(86)18515816697(微信同号)

邮箱:yanzhigang@cbea.com

研究报告咨询

联系人:周先生

手机:(86)18910499049(微信同号)

邮箱:zhoubo@cbea.com

行业会议咨询

联系人:周先生

手机:(86)18910499049(微信同号)

邮箱:zhoubo@cbea.com

联系人:吴先生

手机:(86)13269999859(微信同号)

邮箱:wumingshan@cbea.com

点击阅读原文,查看更多消息!

原文始发于微信公众号(电池中国):科创板“铝塑膜第一股”冲破百亿市值!国产铝塑膜崛起在即

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊