编辑丨麦 子

在正式汇报前其实我想让大家深度思考一个问题,我们作为锂电的后来者,能不能超越我们的“祖师爷”,后面大家可以看一下最终的答案。

我的汇报分为三个部分:

一、正极高镍VS负极高硅是时代的重要选择之一。

二、圆柱18650高镍三元与磷酸铁锂综合成本的对比。重点会对比一些资源方面还有成本方面。

三、猛狮18650-38P(3800mAh)特点及应用领域。3800目前已经突破了业内的极限。

首先给大家看一下新版的化学元素周期表。镍是一种近似银白色、硬而有延展性并具有铁磁性的过渡性金属元素,位于第四周期第八主族。它的主要氧化数是+2、+3、+4,全球主要产地是南非、印尼。

常见铁锂材料和三元材料的对比。磷酸铁锂材料电压是3.2V,克容量我们实际应用时是在140左右,锰酸锂大概在120,钴酸锂可以发挥到150,三元的话可以发挥到220。这里成本较低的就是磷酸铁锂,最贵的是钴酸锂,我们三元材料处于中间的位置。

现在三元材料一个主要的用力方向就是要实现低钴,钴是价值昂贵、稀缺的资源,降低钴的含量可以大幅节约材料的成本。

镍从最高的NCM111也就是NCM333,逐渐上涨到NCM523、NCM622、NCM811,现在到了90、93、95、98、99。

然后就是NCA材料,NCA材料在这里先提前剧透一下,我们的3800容量用的就是NCA材料。NCA材料一个很重要的优点就是高克容量和高压密度,意味着更高的体积利用率。

另外高电压材料,我们这里重点介绍的是5V的镍锰酸锂,这是常见的一些高镍材料,首先是NCA89,也就是目前比较成熟的一款产品,它的克容量可发挥到225。

第二款NCM90,它的克容量可以发挥到229。第三种是NCMA,也就是我们常说的四元材料,镍钴锰酸锂,它的镍含量是89%,克容量可以发挥到228。

在所有的材料中,高镍材料最高是100%的镍酸锂它的克容量可以发挥到247.5%,像对于锰酸锂的120来讲是它的两倍。铝的主要作用是起到稳定结构。

下面介绍一下负极硅,硅是地壳中第二丰富的元素,有多少沙子就有多少硅,仅次于氧。硅的理论客容量可以达到4200,我们石墨的理论客容量只有372,意味着它的容量是石墨的10倍,换言之,如果石墨和硅是同样的价值,意味着硅可以把成本下降90%。

硅基负极目前存在的一些问题:首先体积变化大,纯硅的体积膨胀率可以达到300%;其次,首效比较低,最低只有70%左右。正极提供了100个锂离子,到负极上有用的只有70个。

最大的缺陷是循环寿命比较短,最惨的可能只有20-50次的循环寿命。

既然有那么多的问题我们就可以不用了吗?不能,所以我们要想办法解决困难。针对体积膨胀的问题,我们采取纳米化,预留膨胀空间,可以把极片的膨胀率控制在10%以内,无限接近于石墨这个体系。

通过表面处理,出现首效大于90%,无限接近石墨的首次效果。

针对循环寿命短的问题,我们采用了人工S压成、导电网络、构建,极片工艺和电解液优化,实现了高硅体系循环寿命做到500以上。

这是18650高容量、低延性的产品技术路线。这是我第二次上台演讲,2021年我们发布了18650-3500mAh,通过一年的试运营工艺非常成熟,现在已经大批量供货。

今年首次3800毫安时的已经下线。4000毫安时的也研发成功了,循环寿命没有到设计中那么完美。

4680,这方面我们是后来者,这些年遇到了一些财务状况,研发投入相对比较少,得到了一些朋友,尤其是抖音上粉丝的支持,这是最开心的事情。本来产品开发周期要半年,开模费就要花300万,我抖音上的粉丝免费送给我了30套我非常开心。

今年4月22日第一颗4680的电芯已经下线,容量是第一个25安时811+石墨体系,支持5C快充。

如果我们18650、38P的材料体系嫁接到铝壳版本的4680就可以做到38毫安时,能量密度超过340Wh/kg,这是我们实际做出来的4680电芯。

4680立项有一个小故事,有一天找邵总,他问我要不要做4680,我说做吧,没钱没人也得干。我们在2021年11月11日,那天我说今天是好日子今天里立项,邵总就快乐的签字。

这是我们做的实际在过程中的实例,我们做的方案和其他家有一些差别,我们先做的是多极耳的工艺,多极耳也有多极耳的好处和劣势,好处是和现有的设备兼容性很强,几乎可以无缝替换。劣势就是电阻稍微会高一点,其他的目前还没有发现致命的缺陷。这个是钢壳版本的4680,更适合用于汽车上面,因为汽车要抗冲击、抗撞击。但钢壳版本结构比较复杂,重量、能量密度很难得到提升。我们做的极限,也只能35安时,就是320Wh/kg左右的能量密度,用在车上面会比较合适。

目前钢壳版本的4680刚刚起步,现在要样品没有,但是铝壳版本可以随时提供。

这是这么多年研发积累的,包括PCD使用新型和发明专利一共137项,材料包括装备、电芯、PACK、启动电池这些方面。

小圆柱方面为什么多数人选择三元?根本原因是一节三元18650等于两节磷酸铁锂电池的电量。从正极材料来讲,磷酸铁锂正极片1.67元,三元是6.4元,这局势三元完败。负极来讲磷酸铁锂也是。但是,我们无法忽视的一个现实就是其他的固定费用,我们对小圆柱来讲需要两套壳子、两套盖、两套铜箔、铝箔、隔膜、电解液、垫片热缩膜、房租、水电、人工、设备全部要两倍,需要更多的资源。这样统计下来之后,发现成本已经无限接近。

磷酸铁锂的单体电压只有3.2伏,三元3.6伏,一个需要13串,一个需要16串,意味着三在PACK方面占了便宜。

回收价值方面,18650三元的电池从汽车上拆下来,三五年之后下来还要值5、6元,如果铁锂电没有那么幸运可能1、2元。这也是猛狮这么多年来做小圆柱18650,基本上工艺路线没变过,一直沿着高镍这条路线往下走的原因。

下面汇报一下38P的技术特点及应用领域。

正极随着Ni含量的增高,材料的热稳定性下降,容易发生锂镍阳离子混排,引起循环容量保持率下降;通过在结构中掺杂新元素、连续法+间歇法掺混、不同浓度梯度的镍含量、包覆等措施,提高材料稳定性,确保电池安全及循环良好。

三元也可以做的很安全,它安全的前提是你要把前面的工作做好,首先这里有一个浓度梯度和壳前驱体技术通过微米级微观结构设计,在不改变材料的金属总组成前提下,使材料内部元素成连续变化的浓度梯度分布,材料由内部至外表面镍含量逐步降低。

也就是说我的正极材料里最核心的地方,可能镍是百分之百,但是外面反而是111甚至523,但平均起来是88%、85%,这个难度系数比较大。

另外还有结构中搀杂新元素,像搀杂钨、镁等,另外就是连续法和间歇法掺混,连续法做出来的材料它的力度分布比较广泛,间歇法做出来力度比较均匀,通过这种方式进行掺混可以提高材料的压实密度。材料的压实密度高了之后我们的装填量也会高一些,容量也会高一些。

高镍材料在应用中会存在以下问题:

碳酸锂、氢氧化锂,残碱含量较高,对水分高度敏感,浆料加工困难,正极粉料经过多次水洗及烘干、严苛的外围环境湿度控制(湿度可以在10%以内)+全管道密封输送+挤压涂布(减少浆料暴露面积和时间)+选用适合高镍体系的改性PVDF粘接剂+降碱添加剂+在线搅拌等措施,实现了浆料长时间静置不结冻、不沉降、极片涂布后粘接牢固及表面光滑、辊压后不脆断等技术突破。

这些东西看起来真的很简单,实际做起来超级痛苦,心理压力很大,下面展示一下失败的案例。

左边这个就是龟苓膏,失败了很多次,右边是我们涂布时表面有很多粗涩、不光滑的,还有拉丝、拉条那些。高镍的材料非常难做,在这步可能就有50%的设计师停留在这一步。

正极补锂,你要想做高容量,正极的克容量不够用那就只有补,正极的首效一般是94%,我们要补6%进去,我们有几种补锂的添加剂,包括这种但不限于这种,这种是富锂的锂镍氧。它的克容量可以发挥到686,3.5伏以上释放出锂离子,可以做三元补锂的材料。

第二种,富铁酸锂的容量可以达到867,充电范围是3.5—4.5伏。负极硅碳也是业内的老大难的问题,采用循环性能优异的人造石墨进行掺混,还要有好的黏合剂,以及对电解液进行优化。

硅基材料的预锂,这些是跟上游厂家进行联合开发做的。这个是锂离子的微观运动,右手边是容积化的锂离子。花绿的是SEI膜,左边是锂离子,大家可以去一些门户网站搜索一下就可以看到。

猛狮科技的38P最大的优势就是非常安全,这种电池是超过国标的,我们可以100%通过重物冲击,其他常规测试都可以通过。这款电芯支持9安的持续发电流放电,支持2C快充。这个是高低温放电性能,低温80%,高温95%,寿命是500次。

这是不同倍率下的温度曲线,可以看到3C的会稍微高一些,2.5C表面温度是70度左右。应用范围基本上现在高端3500能用的都可以用这个替代,这款不是低成本的产品,适合高端的客户。

2600的提升30%以上的能量密度,同样的电量可以减重30%。这是我们通过的认证。目前38P的UL认证正在送检,通过概率比较高。这是我们部分合作客户,包括宝马、摩托、哈雷、中国铁塔、林海集团、沃尔沃等。

版 权 声 明

本文为电池中国原创(微信号:cbea_battery),转载请注明出处。开白请联系(微信号:wswdxcr0325)获得授权。

媒体宣传咨询

联系人:吴女士

手机:(86)18611555116(微信同号)

邮箱:wulijuan@cbea.com

稿件咨询

联系人:闫先生

手机:(86)18515816697(微信同号)

邮箱:yanzhigang@cbea.com

研究报告咨询

联系人:周先生

手机:(86)18910499049(微信同号)

邮箱:zhoubo@cbea.com

行业会议咨询

联系人:周先生

手机:(86)18910499049(微信同号)

邮箱:zhoubo@cbea.com

联系人:吴先生

手机:(86)13269999859(微信同号)

邮箱:wumingshan@cbea.com

点击阅读原文,查看更多消息!

原文始发于微信公众号(电池中国):福建猛狮刘学利:高镍携手高硅,共创高能量密度锂电美好未来

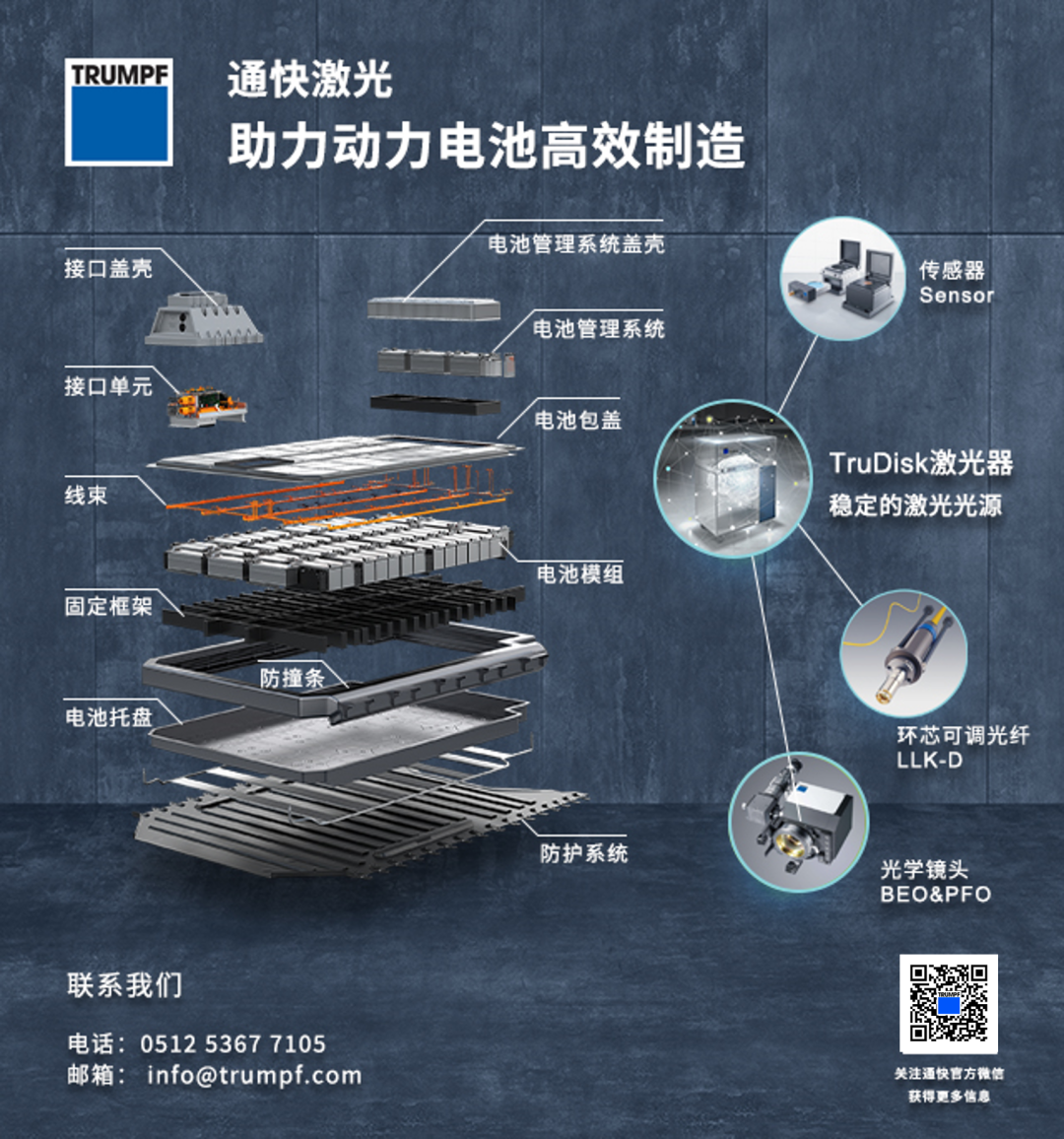

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊