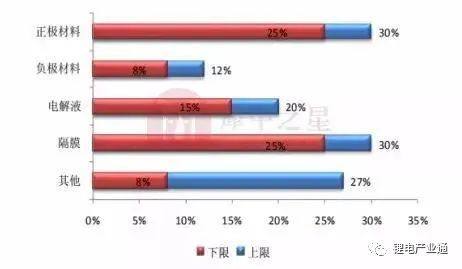

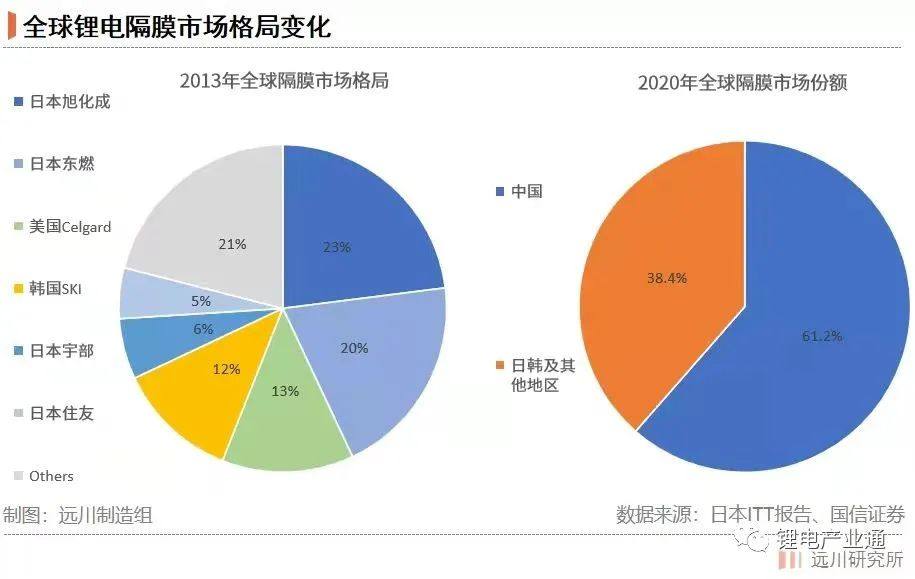

2020年,全球锂离子电池隔膜出货62.8亿平米,中国出货38.7亿平米,占比61.6%。而隔膜,占据电池成本的将近30%,这是一个群雄逐鹿的激烈战场。

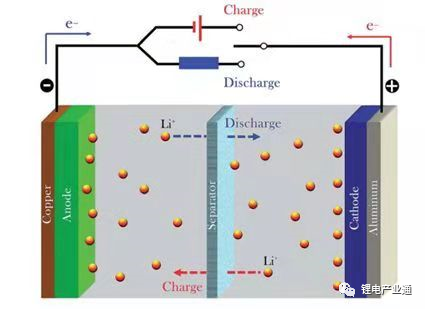

锂离子电池隔膜在锂离子电池中扮演着极为关键的角色,被称为“第三电极”。隔膜材料作为锂离子动力电池的4大关键材料(正极材料,负极材料,电解液,隔膜材料)之一,受到了行业人员的格外关注。

隔膜的结构和性能直接影响锂离子电池的能量密度、充放电倍率、使用寿命以及安全性等性能。目前产业化的隔膜主要以聚烯烃材料为基膜、通过干法和湿法工艺生产而成。

国内隔膜企业在同时兼顾厚度、孔隙率的一致性、破膜温度、闭孔温度等各项性能的技术和制造水平上,与国际水平还有一定差距,但是凭借着技术的快速进步、对市场的把握和成本的控制,目前中国已占到全球隔膜市场份额的60%以上。

那么,锂离子电池隔膜的性能要求是什么?用到了哪些高分子材料?有哪些工艺?现状和未来趋势如何呢?

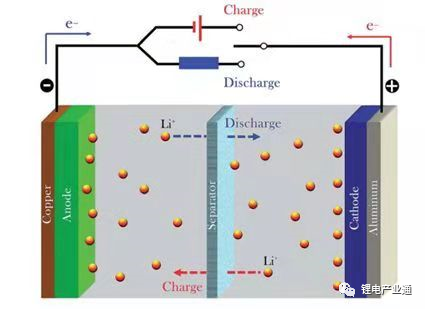

锂离子电池隔膜置于锂电池正负极材料之间,起到阻隔正负两极、避免短路、允许电解液中离子自由通过的作用。电池的安全性能是否良好、寿命长短和能源的可持续性储存与锂离子电池隔膜有很大相关性。隔膜的各项性能要求及作用要求和作用见下表,如何能兼顾各项性能的要求是隔膜设计和开发的难点。

| 性能 |

项目 |

要求 |

作用 |

| 安全性 |

穿刺强度 |

足够的穿刺强度,一般≥400 gf |

防止锂枝晶,极片毛刺等刺穿隔膜造成电池短路 |

| 破膜温度 |

尽可能高的温度,140℃-180 ℃ |

防止隔膜熔化造成电池内部短路 |

| 闭孔温度 |

高于电池正常使用温度,低于基膜材料的熔融温度 |

在电池过热的情况下阻隔离子运动,避免电池过热燃烧 |

| 电容量性 |

厚度 |

在保持一定机械强度下,厚度尽可能小,一般为4μm-25μm |

减小内阻,提高电池能量密度和功率密度 |

| 孔径 |

保证在良好透过性的情况下满足不同电池的性能要求,0.02μm - 0.3μm |

保证较低的电阻和较高的离子导电性,提高能量密度和充放电倍率 |

| 孔隙率

|

保证在一定孔径的情况下孔隙率尽可能大,

|

| 湿润性 |

电解液能快速浸润隔膜的能力,确保隔膜表面吸收一定量的电解液使其能顺利透过隔膜 |

| 理化稳定性 |

拉伸强度 |

确保电池需要承受的拉伸强度,≥110 MPa |

防止隔膜在正常使用条件下的变形 |

| 断裂伸长率 |

足够的抵抗变形能力 |

| 热收缩率 |

受热条件下的尺寸稳定性,如105℃,1小时,≤5% |

| 电子绝缘性 |

较小的介电常数和介电损耗因数 |

防止电池短路,减小内阻 |

| 化学稳定性 |

足够的化学稳定性,不与电解液发生化学反应 |

耐电解液腐蚀,保证隔膜寿命 |

目前市场主流的锂离子电池隔膜有PE、PP和 PP/PE复合隔膜,常用干法单向拉伸、干法双向拉伸、湿法工艺进行生产,这几种隔膜的主要区别在于微孔的成孔机理不同。

随着锂离子动力电池对能力密度、充放电倍率和安全性等性能提出了更高要求,逐步发展出涂覆复合隔膜、PET无纺布隔膜和PI纳米隔膜等多种新型隔膜。

聚烯烃隔膜是指以PE、PP为基材生产的PE或PP单层、PE/PP双层和PP/PE/PP三层隔膜。由于PE、PP材料具有化学性能稳定、工艺成熟和成本优势,最早成为了锂离子动力电池的隔膜材料。

美国Celgard、日本 UBE( 宇部) 等国外公司首先通过干法工艺开发了PE、PP 单层隔膜,国内最早由中科院开发了在聚丙烯材料中掺入具备成核成分的β晶型改进剂,通过双向拉伸工艺技术制备了透气性好、渗透性吸收性高的PP隔膜。

为了提高隔膜的电容量、闭孔温度、膜厚均一性,美国Entek公司、日本旭化成开发了湿法工艺,采用湿法工艺制造薄膜,其双向拉伸性能都相同,薄膜成品的横向拉伸强度比干法要高。此外,这种制备方式对材料的要求不是太高,后期制成的产品能使锂离子电池性能显著提升。

以兼具低闭孔温度和高破膜温度为开发目标,美国Celgard 公司提出要开发薄膜兼具湿法工艺的低闭孔温度和干法工艺的高熔点,研制出PP/PE/PP多层的锂离子电池隔膜。

目前国内上海恩捷、星源材质、沧州明珠等龙头企业已逐步掌握了湿法工艺、PP/ PE/PP三层隔膜的生产技术。

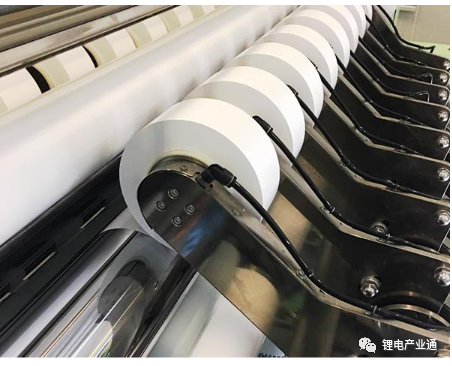

由于湿法工艺隔膜具有微孔分布均匀、低内阻、大功率等特点,其在锂离子动力电池隔膜中起着越来越重要的作用,市场份额由2014年的29%上升到了2020年的70%。

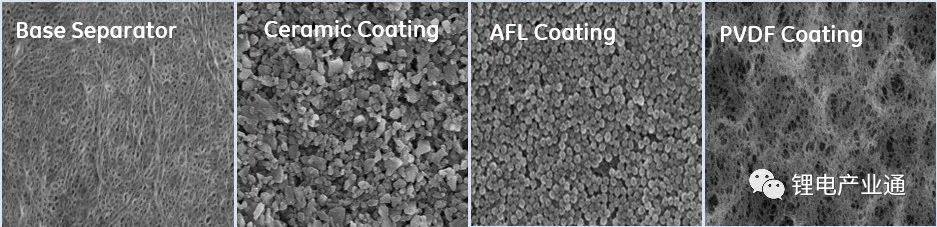

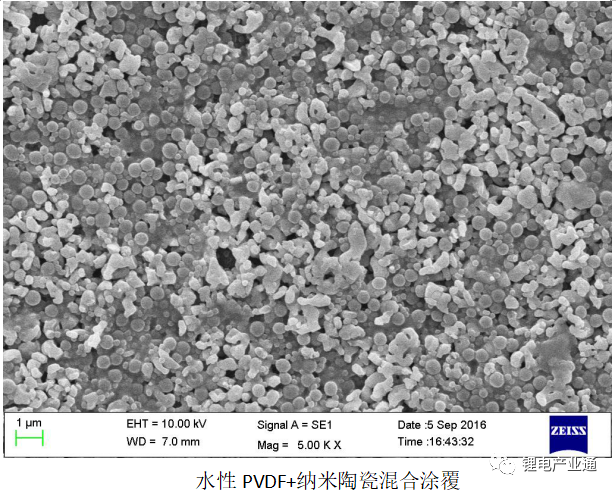

涂覆隔膜是指以聚烯烃、聚酯等为基材,利用干式涂布、湿式涂布、浸涂、复合等工艺生产的隔膜。涂覆隔膜主要有:

①以PP微孔膜为基体材料,陶瓷材料为涂层材料,进行单面或双面涂覆;

②以PE微孔膜为基体材料,陶瓷材料为涂层材料,进行单面或双面涂覆;

③以聚对苯二甲酸乙二酯(PET)膜为基体进行涂层改性的隔膜;

在涂覆隔膜研究及应用案例上,三菱公司在PP干法隔膜生产线基础上开发了涂装高耐热性无机物填料的技术,制成了可耐220℃的隔膜产品。国内上海恩捷利用自有专利的涂布膜改性技术,采用陶瓷、PVDF等耐热材料为涂层,开发的涂覆隔膜耐热性从原来的120℃、130℃上升到150℃、180℃。150℃产品已经成功推向市场,受到了好评。星源材质公司开发的芳纶型溶剂涂覆隔膜其耐热温度可达180℃,吸液性和安全性也表现良好。

涂覆隔膜具有可定制化设计和生产的特点,很好地补充了锂电池隔膜的不同性能(特别是不同的温度)需求,随着市场规模扩大,有望成为高端锂离子电池的标准化产品。

为了开发综合性能更优异的高端隔膜,行业研究人员以以PI( 聚酰亚胺)、PET、天然纤维素、芳纶等材料为基材,并利用熔融纺丝、静电纺丝等工艺进行多功能新型隔膜开发。

丁军等制备的PI/PET复合膜的孔径在0.2μm左右,具有更好的耐热性、高离子电导率和孔隙率,使用复合薄膜组装的锂电池安全可靠,电池性能良好。崔光磊等以海藻酸钠基复合无纺膜为基材,采用静电纺丝工艺制备纤维素隔膜。所制隔膜厚10μm-300μm,纤维直径为20nm-2000nm,具有较高的离子电导率、适宜的力学性能和优异的电化学稳定性能,并且改善了其与正负极材料之间的界面稳定性。

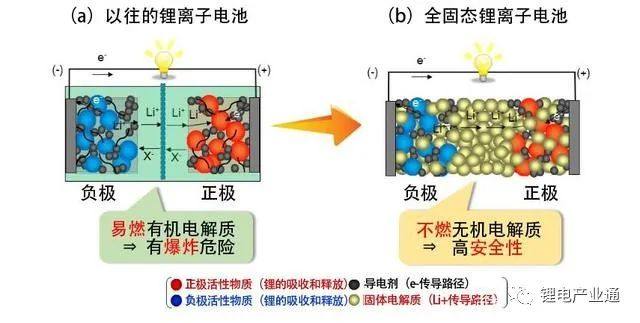

相比传统液态锂电池,全固态锂电池在安全性、能量密度和充放电倍率上有明显优势,固态锂电池很可能成为下一代锂离子电池的主流。

对于采用凝胶聚合物电解质的全固态锂离子电池,要求隔膜与聚合物电解质具有很好的粘接性和吸附性,出现了以偏氟乙烯与六氟丙烯共聚(PVDF-HFP)为主要材料经过溶剂涂膜、静电纺丝或拉伸工艺制备的凝聚聚合物隔膜的相关研究和报道。

锂离子动力电池将向高能量密度、高充电倍率(在兼顾较高能量密度的前提下实现电池快充)、长寿命、高安全性能、环保、低成本的方向发展,高端隔膜材料的发展也将围绕轻薄化(厚度减小)、适当高孔隙率、良好吸液性、高安全性( 耐高温性)、低成本方向需求进行研究和开发,从而为推动锂离子动力电池的高端化做出贡献。

在现有干法、湿法工艺、涂覆隔膜技术的基础上,通过微创新的方式不断提高基材性能、优化生产工艺、提高生产效率、降低产品成本。例如:

①改善现有 PE、 PP基材的材料配方,开发出更适合湿法生产、性能优异的基材。

②优化干法和湿法工艺,制备厚度更小的不同规格隔膜( 3μm、5μm、7μm、9μm),为不同锂电池企业提供更具适用性的隔膜产品。

③开发不同种类且性能优异的涂覆材料( PI、PVDF、陶瓷涂覆层、无机杂化涂覆层等),力求生产出兼具厚度薄、耐高温性良好(180℃)、良好吸液性、低成本的高端隔膜。

①一些国外知名隔膜企业同时也是生产聚烯烃、聚酯或芳纶等基础材料的企业,在原料性能上比国内隔膜企业有优势。国内隔膜企业可以联合国内外材料企业共同开发高适用性的隔膜基础材料。

②在与国内外材料企业开发PI(聚酰亚胺)、PVDF (聚偏氟乙烯)、芳纶等性能优异的基础材料的基础上,尝试利用熔融纺丝、静电纺丝等技术有效控制隔膜的孔径和孔隙率,生产具备纳米孔径、孔隙率可调、厚度均匀的高性能隔膜。

锂离子动力电池的技术发展是多样化的,同时对锂电池隔膜的性能也提出了多样化的要求。隔膜企业需要根据锂电池技术的最新发展,把握相关技术特点,开发和储备不同系列规格的隔膜产品。

新能源智能化汽车作为我国《中国制造2025》规划的重点产业之一,必然在未来 10年里推动锂离子动力电池隔膜产业的高速发展。虽然国内锂电池隔膜发展不具有先发优势,但近年来在隔膜基材配方、湿法工艺和涂覆工艺技术上的突破,国内研究机构和企业已具备开发和生产高端锂电池隔膜的条件和能力。随着中国新能源汽车的蓬勃发展,锂电池隔膜行业也必将迎来多的机遇。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊