在电动汽车发展的前几年,动力电池是由数个或数十个电芯(包括圆柱形电芯、方形电芯及软包电芯)组装成模组,再由数个模组组装固定于PACK壳体中,形成汽车动力电池包,即电芯-模组-电池整包模式。

这种结构由于有模组的存在,机械连接固定都比较方便,结构胶的应用并不十分必要。近些年,由于电动汽车轻量化及长行驶里程的趋势压力, CTP 结构应运而生 。CTP 结构提升了电池包的体积/重量能量密度,进一步延长了车辆续驶里程。

CTP电池

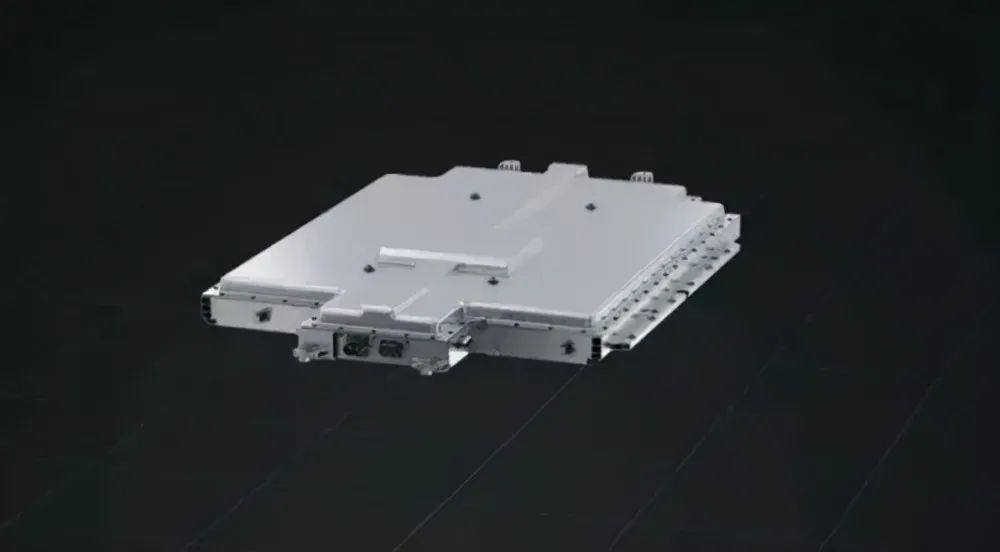

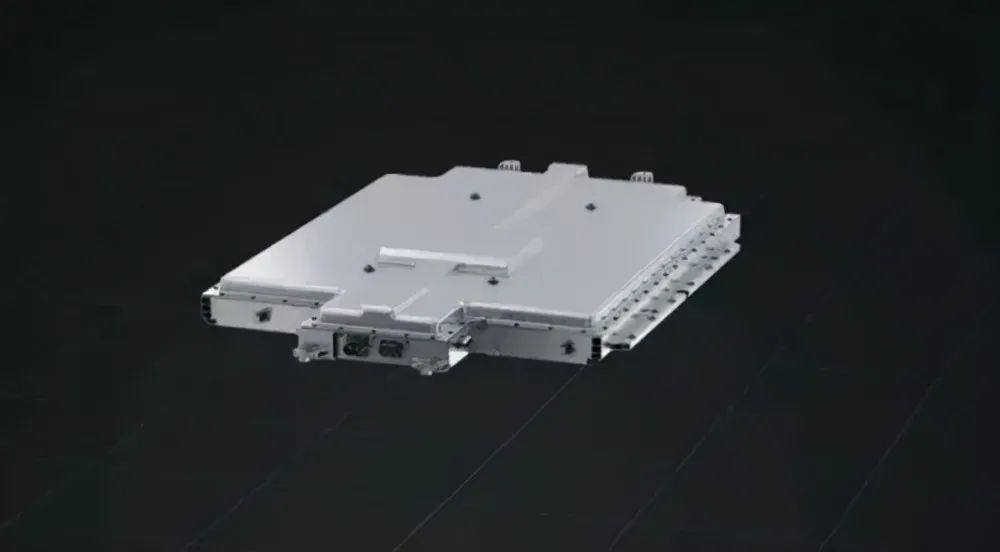

那什么是CTP呢?CTP是英文Cell to Pack的缩写,即将传统的电芯—>模组—>整包这个制造过程简化为电芯—>整包, 省去了电池模组组装环节。因此和传统电池包相比,CTP电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%。

这种CTP结构的电池包,一般需要大量使用胶粘剂来连接固定电芯,而无法使用传统的机械连接方式。

CTP结构的动力电池PACK特点是电芯尺寸加大或特异形状,取消了中间模组或大幅度减少,其组装过程是由电芯直接组装粘接到PACK壳体:粘接用胶量相对较大,涂胶胶线走线相对较长;粘接合拢时间依据自动化程度有所差异。

胶粘剂在动力电池CTP结构中的作用是非常重要的,用于CTP的胶粘剂有两大类:第一类就是以结构粘接为主,兼顾一定的导热作用;第二类就是以导热粘接为主,胶粘剂将电芯工作时产生的热量导出到外部的散热部件,实现热管理的部分功能作用,兼顾结构粘接要求。

这篇文章我们主要探讨第一类结构粘接的具体性能要求。这一类的结构胶粘剂必须起到把电芯与PACK壳体可靠连接、固定的作用,代替原来模组结构的机械连接。

由于整体PACK以及内部结构的可靠性、稳固性来自于结构胶的粘接连接,代替了原有的机械连接方式,因此结构胶的粘接强度及本体强度就要求有比较高的指标,一般要求8 MPa以上甚至更高。

这样高强度的结构胶应用于方形电芯的侧面或底面,根据电芯从尺寸及外形不同,一般粘接面积可以达到3000mm2以上,单个电芯粘接力可达24000N以上,有的特殊形状的方形电芯可以让粘接面积达到17000mm2,理论上单个电芯粘接力甚至可以达到136000 N以上,较好地满足电芯直接稳固固定在PACK壳体内的要求。结构胶的强度衡量可以是对接拉伸强度或者是搭接拉剪强度。

2. 粘接材质的适应性: PET膜、3003 铝合金

要想使电芯获得高的固定粘接力,不仅要有结构胶本身的较高的拉伸强度以及更大的粘接面积,还要有对粘接材质的适应性,以及考虑被粘接材质的本体强度。

那么CTP 结构的动力电池结构胶适用于哪些材质呢?

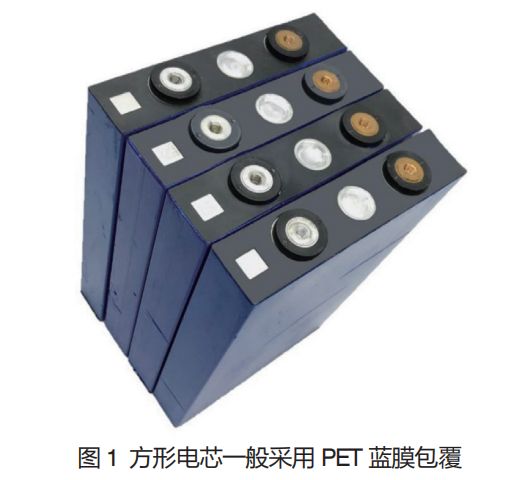

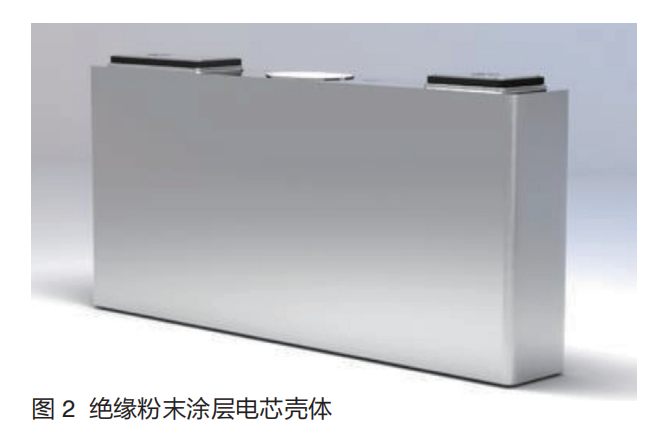

首先看一看方形电芯的材质:方形电池的壳体一般使用3003铝合金。为了使电芯外壳具有绝缘性,大部分电芯生产厂商采用PET 薄膜包覆或半包覆方形电池的外壳;还有一种是采用绝缘粉末涂料(喷粉)的方式在电芯外壳涂覆一层绝缘涂层,如下图。

这两种电芯的表面材质以及相对应的PACK壳体或绝缘膜就是结构胶粘接的对象:PET(又称蓝膜)、喷粉涂层(环氧或其他树脂)及3003铝合金。

由于 PET 蓝膜一般采用压敏胶背胶的方式将PET 蓝膜包覆在电芯壳体外, 或者采用热缩方式套在电芯壳体上,那么结构胶对于PET蓝膜(一般要经过等离子或火焰预处理)的粘接要能够保证粘接强度大于PET蓝膜的背胶与电芯铝合金壳体的粘接或者能够达到PET蓝膜破坏的强度。

对于 3003 铝合金以及喷粉涂层的粘接, 要能够达到破坏时的内聚破坏, 换句话说就是粘接胶层的破坏, 而不是粘接胶层与铝合金或喷粉涂层的界面脱开。

CTP电池

那什么是CTP呢?CTP是英文Cell to Pack的缩写,即将传统的电芯—>模组—>整包这个制造过程简化为电芯—>整包, 省去了电池模组组装环节。因此和传统电池包相比,CTP电池包体积利用率提高了15%-20%,电池包零部件数量减少40%,生产效率提升了50%。

这种CTP结构的电池包,一般需要大量使用胶粘剂来连接固定电芯,而无法使用传统的机械连接方式。

CTP结构的动力电池PACK特点是电芯尺寸加大或特异形状,取消了中间模组或大幅度减少,其组装过程是由电芯直接组装粘接到PACK壳体:粘接用胶量相对较大,涂胶胶线走线相对较长;粘接合拢时间依据自动化程度有所差异。

胶粘剂在动力电池CTP结构中的作用是非常重要的,用于CTP的胶粘剂有两大类:第一类就是以结构粘接为主,兼顾一定的导热作用;第二类就是以导热粘接为主,胶粘剂将电芯工作时产生的热量导出到外部的散热部件,实现热管理的部分功能作用,兼顾结构粘接要求。

这篇文章我们主要探讨第一类结构粘接的具体性能要求。这一类的结构胶粘剂必须起到把电芯与PACK壳体可靠连接、固定的作用,代替原来模组结构的机械连接。

由于整体PACK以及内部结构的可靠性、稳固性来自于结构胶的粘接连接,代替了原有的机械连接方式,因此结构胶的粘接强度及本体强度就要求有比较高的指标,一般要求8 MPa以上甚至更高。

这样高强度的结构胶应用于方形电芯的侧面或底面,根据电芯从尺寸及外形不同,一般粘接面积可以达到3000mm2以上,单个电芯粘接力可达24000N以上,有的特殊形状的方形电芯可以让粘接面积达到17000mm2,理论上单个电芯粘接力甚至可以达到136000 N以上,较好地满足电芯直接稳固固定在PACK壳体内的要求。结构胶的强度衡量可以是对接拉伸强度或者是搭接拉剪强度。

2. 粘接材质的适应性: PET膜、3003 铝合金

要想使电芯获得高的固定粘接力,不仅要有结构胶本身的较高的拉伸强度以及更大的粘接面积,还要有对粘接材质的适应性,以及考虑被粘接材质的本体强度。

那么CTP 结构的动力电池结构胶适用于哪些材质呢?

首先看一看方形电芯的材质:方形电池的壳体一般使用3003铝合金。为了使电芯外壳具有绝缘性,大部分电芯生产厂商采用PET 薄膜包覆或半包覆方形电池的外壳;还有一种是采用绝缘粉末涂料(喷粉)的方式在电芯外壳涂覆一层绝缘涂层,如下图。

这两种电芯的表面材质以及相对应的PACK壳体或绝缘膜就是结构胶粘接的对象:PET(又称蓝膜)、喷粉涂层(环氧或其他树脂)及3003铝合金。

由于 PET 蓝膜一般采用压敏胶背胶的方式将PET 蓝膜包覆在电芯壳体外, 或者采用热缩方式套在电芯壳体上,那么结构胶对于PET蓝膜(一般要经过等离子或火焰预处理)的粘接要能够保证粘接强度大于PET蓝膜的背胶与电芯铝合金壳体的粘接或者能够达到PET蓝膜破坏的强度。

对于 3003 铝合金以及喷粉涂层的粘接, 要能够达到破坏时的内聚破坏, 换句话说就是粘接胶层的破坏, 而不是粘接胶层与铝合金或喷粉涂层的界面脱开。

动力电池 PACK 装载于汽车上,行驶中难免会受到颠簸 、冲击及振动等,电芯的固定粘接也要承受挤压、剥离、弯曲和疲劳等各种力的考验。

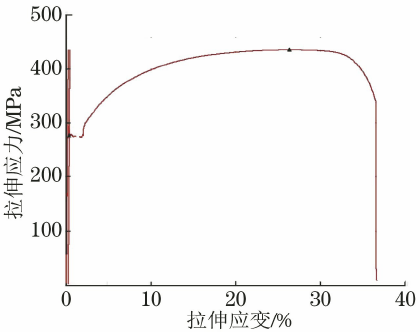

粘接可靠性不仅取决于粘接强度,在受到冲击振动时,粘接胶层的柔韧性更重要。结构胶的 柔韧性可以从两个方面来考察。

一是断裂伸长率: 断裂伸长率表征的是胶粘剂本体在受到外力作用时能够承受的受力变形能力,更高的断裂伸长率意味着可以抵御更大的受力变形。断裂伸长率达到100%,甚至≥150% 就是这一期望的具体体现。

二是弹性模量(储能模量):值越大,使材料发生一定弹性变形的应力也越大。对于动力电池的电芯粘接可靠性,往往需要进行有限元分析,计算机模拟分析时一个重要的输入指标是模量(或泊松比)。

在CTP结构胶的工程应用中,低模量是更期望的特性。结合第一点的强度要求,低模量与高强度是有一定的相互克制的。有公司及一些标准储能模量(常温)要求低于800 MPa,甚至个别的结构胶要求低于 300 MPa。

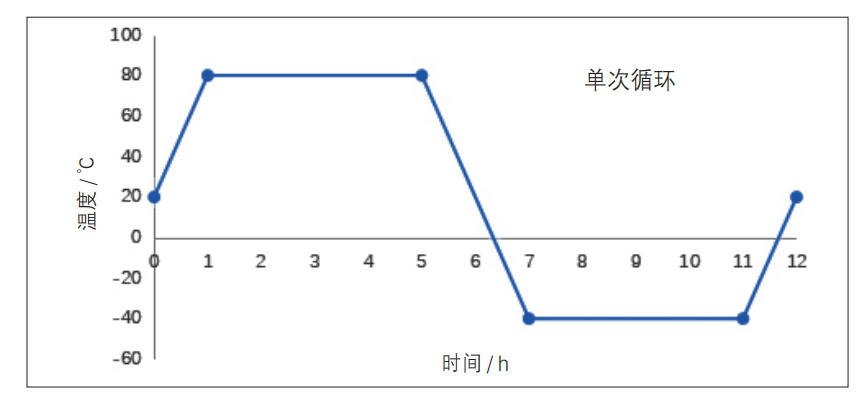

汽车的长期可靠运行的基本要求,传递到动力电池,CTP结构中结构胶的耐老化特性同样重 要。对于胶粘剂来说,耐老化特性可以通过冷热循环和湿热老化测试来考察。可以参照GB/T7124 的相关规定测试。

耐冷热循环测试不同的汽车厂家或标准有不同要求,老化条件参考汽车常用的耐老化测试 方法,可以在-40~80℃(或 90℃)高低温交变循环,单次循环模式如下图,循环次数可以由电池包设计及胶粘剂供应商双方商定。

耐湿热老化,一般是“双85”(85 ℃,85%相对湿度)条件下,1000 h老化。耐老化后的性能指标与初始指标进行比对,不小于70%。

结构胶应用于动力电池,作为汽车动力电池材料的一部分,阻燃性是基本的要求。阻燃测试考虑其应用环境,采用铝-胶-铝三明治结构胶层厚度0.5 mm进行测试,要求达到V0级。可以按照GB/T2408的规定进行测试。

结构胶直接应用于电芯粘接,绝缘性也是基本要求,介电强度要大于10 kV/mm;体积电阻率要大于1×1012Ω.cm 。可以参照 GB/T 1408的相关规定测试。

对于高强度低模量的结构粘接胶,一般不考察其导热特性。但在动力电池PACK系统中,热管理是非常重要的一个子系统,电芯的热量需要能够及时散发出去。

如果结构胶的导热系数能够在0.2 W/(m·K)以上,能够起到一定的导热散热功效[空气的导热系数约为 0.0267 W/(m·K)]。

用于CTP结构电芯粘接用高强度低模量结构胶,需要对整体电池包进行振动台架测试,满足耐冲击振动要求,可以参照《GB/T 31467.3电动汽车用锂离子动力蓄电池包和系统第3部:安全性要求与测试方法。

用结构胶的工艺性能要求工程胶粘剂是一门应用科学,除了上述性能要求外,对结构胶的组装性能,比如可操作时间、固化时间、固化温度、触变性及粘度等都有要求。结构胶是应用在动力电池PACK的总装工艺过程中,其应用工艺的重要性不言而喻。

综上所述,动力电池CTP结构的粘接用结构胶,从应用角度来看,基本性能要求具有良好的材质适应性、高强度低模量、良好的耐候性以及阻燃绝缘环保等基础性能。配合动力电池的组装工艺过程,在操作时间、初固定位时间、触变性和混合比例方面有一些工程性的工艺性能要求。

参考资料:动力电池 CTP 结构需要什么样的结构胶粘剂?富乐(中国),互联网资料等。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

CTP电池

CTP电池