锂离子电池是一个复杂的体系,包含了正极、负极、隔膜、电解液、集流体和粘结剂、导电剂等,涉及的反应包括正负极的电化学反应、锂离子传导和电子传导,以及热量的扩散等。锂电池的生产工艺流程较长,生产过程中涉及有 50 多道工序。

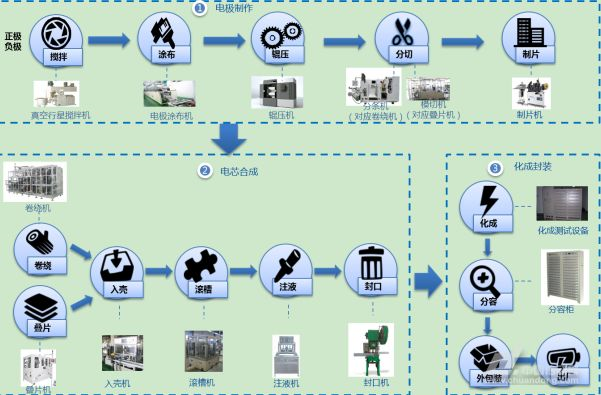

锂电池按照形态可分为圆柱电池、方形电池和软包电池等,其生产工艺有一定差异,但整体上可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)。由于锂离子电池的安全性能要求很高,因此在电池制造过程中对锂电设备的精度、稳定性和自动化水平都有极高的要求。

锂电设备是将正负极材料、隔膜材料、电解液等原料通过有序工艺,进行制造生产的工艺装备,锂电设备对锂电池性能和成本有重大影响,是决定因素之一。按照不同工艺流程可将锂电设备分为前段设备、中段设备、后段设备,在锂电产线中,前段、中段、后段设备的价值占比约为4:3:3。

锂电池制造流程机器设备

前段工序的生产目标是完成(正、负)极片的制造。前段工序主要流程有:搅拌、涂布、辊压、分切、制片、模切,所涉及的设备主要包括:搅拌机、涂布机、辊压机、分条机、制片机、模切机等。

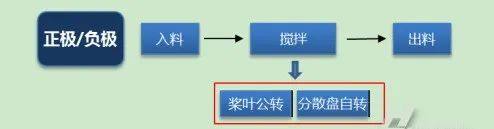

浆料搅拌(所用设备:真空搅拌机)是将正、负极固态电池材料混合均匀后加入溶剂搅拌成浆状。浆料搅拌是前段工序的始点,是完成后续涂布、辊压等工艺的前序基础。

搅拌流程图

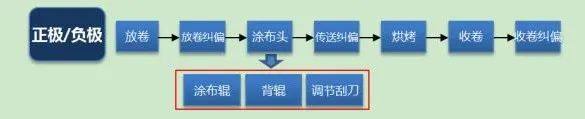

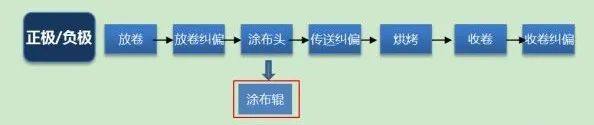

涂布(所用设备:涂布机)是将搅拌后的浆料均匀涂覆在金属箔片上并烘干制成正、负极片。作为前段工序的核心环节,涂布工序的执行质量深刻影响着成品电池的一致性、安全性、寿命周期,所以涂布机是前段工序中价值最高的设备。

转移式涂布机原理

挤压式涂布机原理

辊压(所用设备:辊压机)是将涂布后的极片进一步压实,从而提高电池的能量密度。辊压后极片的平整程度会直接影响后序分切工艺加工效果,而极片活性物质的均匀程度也会间接影响电芯性能。

辊压机原理

分切(所用设备:分条机)是将较宽的整卷极片连续纵切成若干所需宽度的窄片。极片在分切中遭遇剪切作用断裂失效,分切后的边缘平整程度(无毛刺、无屈曲)是考察分条机性能优劣的关键。

分条机原理

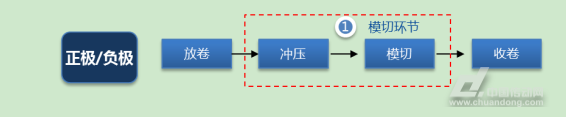

制片(所用设备:制片机)包括对分切后的极片焊接极耳、贴保护胶纸、极耳包胶或使用激光切割成型极耳等,从而用于后续的卷绕工艺。模切(所用设备:模切机)是将涂布后极片冲切成型,用于后续工艺。

模切机原理

中段工序的生产目标是完成电芯的制造,不同类型锂电池的中段工序技术路线、产线设备存在差异。中段工序的本质是装配工序,具体来说是将前段工序制成的(正、负)极片,与隔膜、电解质进行有序装配。由于方形(卷状)、圆柱(卷状)与软包(层状)电池储能结构不同,导致不同类别锂电池在中段工序的技术路线、产线设备存在明显差异。具体来说,方形、圆柱电池的中段工序主要流程有:卷绕、注液、封装,所涉及的设备主要包括:卷绕机、注液机、封装设备(入壳机、滚槽机、封口机、焊接机)等;软包电池的中段工序主要流程有:叠片、注液、封装,所涉及的设备主要包括:叠片机、注液机、封装设备等。

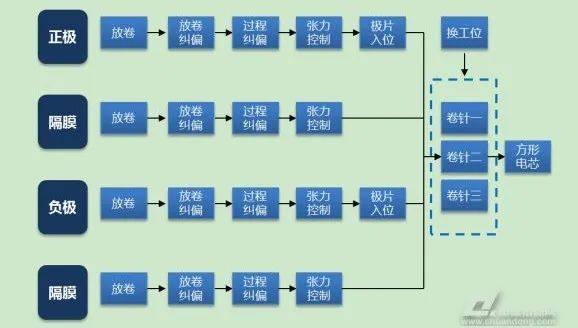

卷绕(所用设备:卷绕机)是将制片工序或收卷式模切机制作的极片卷绕成锂离子电池的电芯,主要用于方形、圆形锂电池生产。卷绕机可细分为方形卷绕机、圆柱卷绕机两类,分别用于方形、圆柱锂电池的生产。相比圆柱卷绕,方形卷绕工艺对张力控制的要求更高,故方形卷绕机技术难度更大。

卷绕机原理

叠片(所用设备:叠片机)是将模切工序中制作的单体极片叠成锂离子电池的电芯,主要用于软包电池生产。相比方形、圆柱电芯,软包电芯在能量密度、安全性、放电性能等方面具有明显优势。然而,叠片机完成单次堆叠任务,涉及多个子工序并行与复杂机构协同,提升叠片效率需应对复杂动力学控制问题;而卷绕机转速与卷绕效率直接联系,增效手段相对简单。目前,叠片电芯的生产效率、良率与卷绕电芯有所差距。

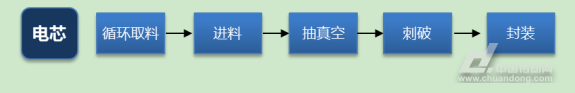

注液机(所用设备:注液机)是将电池的电解液定量注入电芯中。

注液机原理

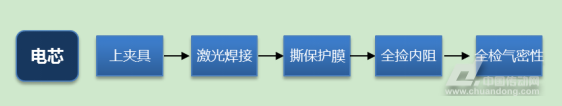

电芯封装(所用设备:入壳机、滚槽机、封口机、焊接机)是将卷芯放入电芯外壳中。

入壳机原理

滚槽机原理

封口机原理

焊接机原理

后段工序的生产目标是完成化成封装。截至中段工序,锂电池的电芯功能结构已经形成,后段工序的意义在于将其激活,经过检测、分选、组装,形成使用安全、性能稳定的锂电池成品。后段工序主要流程有:化成、分容、检测、分选等,所涉及的设备主要包括:充放电机、检测设备等。

化成(所用设备:充放电机)是通过第一次充电使电芯激活,在此过程中负极表面生成有效钝化膜(SEI 膜),以实现锂电池的“初始化”。分容(所用设备:充放电机)即“分析容量”,是将化成后的电芯按照设计标准进行充放电,以测量电芯的电容量。对电芯进行充放电贯穿化成、分容工艺过程,因此充放电机是最常用的后段核心设备。充放电机的最小工作单位是“通道”,一个“单元”(BOX)由若干“通道”组合而成,多个“单元”组合在一起,就构成了一台充放电机。

检测(所用设备:检测设备)在充电、放电、静置前后均要进行;分选是根据检测结果对化成、分容后的电池按一定标准进行分类选择。检测、分选工序的意义不仅在于排除不合格品,由于锂离子电池实际应用中,电芯常以并联、串联方式结合,所以选取性能接近的电芯,有助于使电池整体性能达到最优。

锂电池的生产离不开锂电池生产设备,除了电池本身所用材料之外,制造工艺和生产设备是决定电池性能的重要因素。早期,我国锂电设备主要依赖进口,经过几年的快速发展,中国锂电设备企业在技术、效率、稳定性等多个方面都已经逐步赶超了日韩设备企业,并拥有性价比、售后维护等方面的优势。目前国内锂电设备企业集群已经形成,并成为中国高端装备名片进入国际市场。随着锂电龙头纵向结盟与出海扩产,锂电设备受益下游扩产迎来快速增长的全新机遇期。

来源:中国传动网

原文始发于微信公众号(锂电产业通):锂电池生产工序完全手册

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊