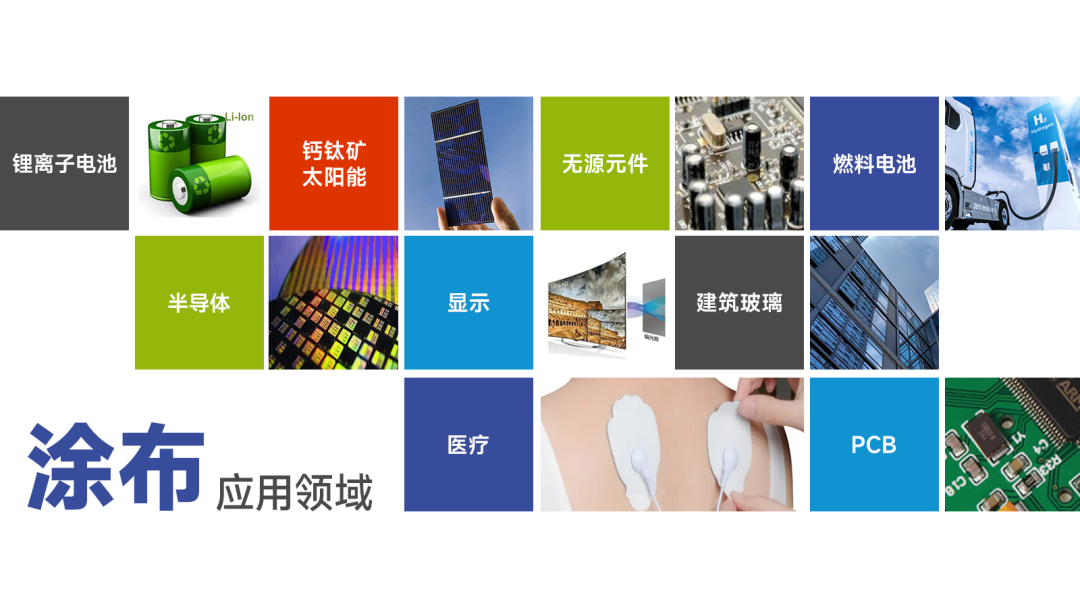

涂布技术为工业通用技术,狭缝式涂布属于精密涂布技术,涂布模头是狭缝式涂布最核心的部件,可应用于多个领域,包括锂电子电池、燃料电池、太阳能、半导体、建筑玻璃、无源元件、PCB、医疗、显示等领域,每个领域有一个或多个应用场景。

从技术角度来看,不同领域的涂布模头主要有三方面的区别。

首先是涂布技术需求的研究。涂布技术需求源自涂布产品技术规格,而涂布产品往往处于最终产品的中间环节,如锂离子电池领域,极片是电芯的中间态,极片技术规格经历相当长的迭代过程,而且还在持续变化中;而作为生产极片最重要的工具涂布模头,同样经历了长期的迭代过程,并也在持续变化中。

在新应用领域,欲开发好一款涂布模头,首先得深入研究该应用场景的涂布技术需求;技术需求研究的透彻与否、是否能持续跟进需求变化,直接决定涂布模头应用推广的好坏。可以说涂布技术需求的研究是涂布模头跨领域应用首先要攻克的技术壁垒。

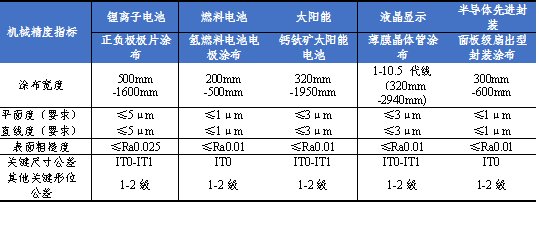

其次,不同领域不同应用场景,涂布模头设计要求往往有各自独特的地方,而这些独特的地方,正是不同领域不同应用场景涂布模头最大的区别。从表中我们可以看到,除了涂层均匀性要求和流体特征上存在共性,不同领域不同应用场景涂布模头设计需要考虑的因子都有显著区别,其设计出来的产品也会有显著区别,这些区别会体现在系统上、结构上、材料上、机械精度上等。

图表2:不同领域不同应用场景涂布模头因子差异

资料来源:曼恩斯特/OFweek产业研究中心

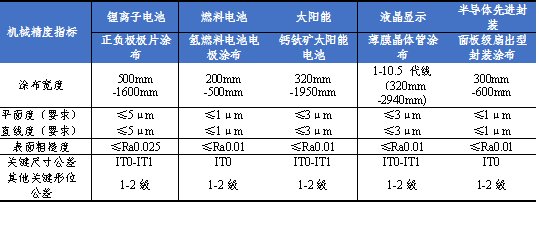

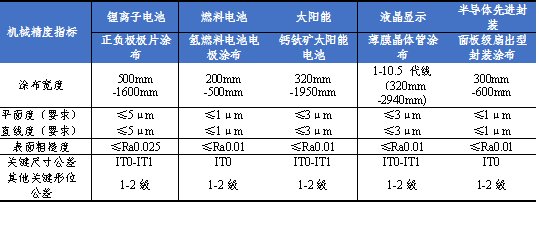

此外,对精度要求存在差异。涂布模头属于超精密加工,其宽度、平面度、直线度、表面粗糙度及一些关键尺寸公差存在差异。如随着近年锂电行业产能的逐步扩大,对提升设备涂布效率的需求越来越急迫,尽可能提高涂布速度,增加涂布宽度,成为了提升效率的有效方法。在锂离子电池正负极涂布中,涂布的宽度要求就显著宽于其他领域;而在燃料电池和半导体领域,平面度和直线度的精度要求就高于其他领域。

总体来看,薄膜晶体管涂布、面板级扇出封装涂布要高于锂离子电池正负极极片涂布,氢燃料电池电极涂布和半导体领域面板级扇出型封装涂布相当,钙钛矿太阳能电池和薄膜晶体管涂布相当。

图表3:不同领域不同应用场景对涂布模头精度要求

资料来源:曼恩斯特 OFweek产业研究中心

据了解,作为行业深耕者和引领者,曼恩斯特在已经取得行业领先技术水平基础上,加大研发投入,研发费用投入从2020年占营业收入6.18%提升到今年上半年9.22%,同时不断吸引国内外专业的技术人才,截至 2022年6月30日,曼恩斯特共有技术研发人员121人,占总人数比例达27.69%。

针对涂布模头在不同领域不同应用场景的特殊性,曼恩斯特建立了健全的研发体系和研发管理制度,不断加强各类功能模头的技术和产品迭代开发、同时导入自动化、智能化技术,协同解决动力电池功率密度、能量密度、安全性和成本等维度在涂布领域的核心课题,在涂布技术应用领域已布局专利超200项,已授权发明专利17项,实用新型专利111项,外观设计专利7项,以及软件著作权11项。

目前已自主研发形成涂布模头和垫片的设计及加工、薄层涂布、双层及多层涂布、高速涂布、高固含涂布、高精密调节等核心技术,这些技术在其他领域具备很强的相通性,有效支撑其涂布模头产品在其他领域的推广应用。对于涂布技术在其他领域的推广应用,将形成公司业务新的增长点,也是曼恩斯特目前重点技术储备研发方向。

图表4:曼恩斯特涂布技术非锂电领域布局情况

资料来源:曼恩斯特/OFweek产业研究中心

依托在锂电行业涂布技术的积累,曼恩斯特已在其他领域应用取得一定成效。目前,曼恩斯特已经在氢燃料电池电极、钙钛矿太阳能电池、有机发光二极管(OLED)等其他领域应用场景实现了零的突破。在氢燃料电池领域,搭载了曼恩斯特涂布模头的小型涂布机已成功出货,在钙钛矿领域、OLED领域、石墨烯领域,产品终端均已达成销售。

在打磨新领域终端产品的同时,曼恩斯特已建好应用于卷材类涂布的工程技术中心,包括CFD分析实验室,流体检测实验室,涂布实验室和结构实验室等,具备多元化交叉学科的自主研发能力。同时筹建用于平板类涂布的工程技术中心,未来在双工程技术中心平台的支持下,研产一体化速度将加快,不断推出适用于不同领域不同应用场景的涂布产品。

资料来源:曼恩斯特

曼恩斯特一直以“让世界看见中国涂布”为企业发展规划,是国家级专精特新“小巨人”企业、国家高新技术企业,所谓盛名之下无虚士,依靠多年的深耕,目前曼恩斯特已然成为国际先进的涂布技术解决方案提供商。

根据其公布的战略发展规划,未来,曼恩斯特将继续勇于承担进口替代的历史使命,借助于资本市场的力量,持续加大在锂离子电池涂布技术的研发投入,重点布局高固含、全固含、固态电解质等新型涂布技术,推动产品多样化、智能化、信息化;同时逐步进军半导体先进封装、钙钛矿太阳能电池、氢燃料电池、液晶显示等领域,不断吸引国内外专业的技术人才,持续强化公司的涂布技术研发实力,不断攻克涂布技术在各领域的产业成果转化,在完善公司的产品布局的同时,坚定走好行业引领者的步伐,扛起涂布技术国产化替代大旗。

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊