动力电池制造过程焊接方法与工艺的合理选用,将直接影响电池的成本、质量、安全以及电池的一致性。接下来就整理一下动力电池焊接方面的内容。

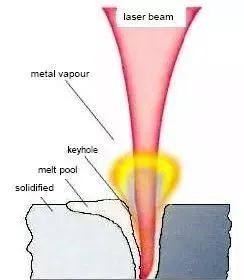

激光焊接是利用激光束优异的方向性和高功率密度等特性进行工作,通过光学系统将激光束聚焦在很小的区域内,在极短的时间内使被焊处形成一个能量高度集中的热源区,从而使被焊物熔化并形成牢固的焊点和焊缝。

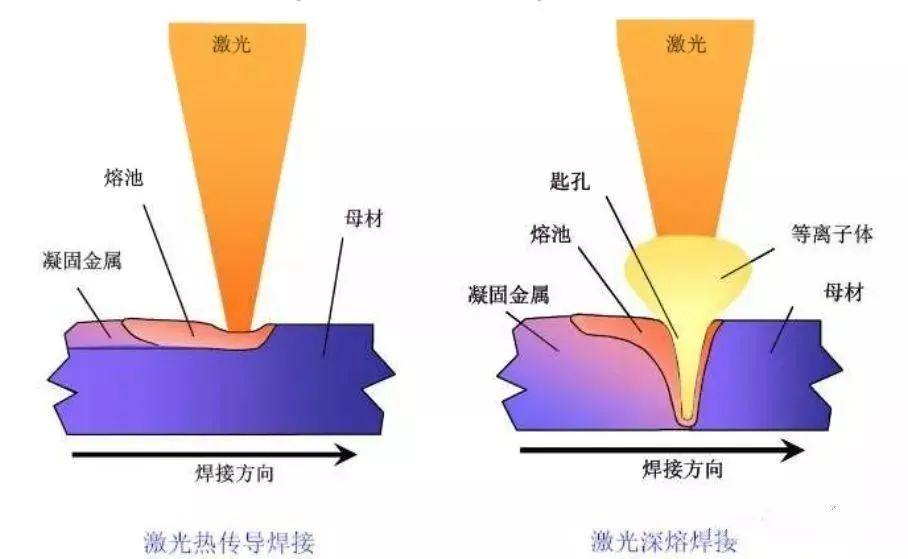

激光功率密度为105~106w/cm2形成激光热传导焊,激光功率密度为105~106w/cm2形成激光深熔焊。

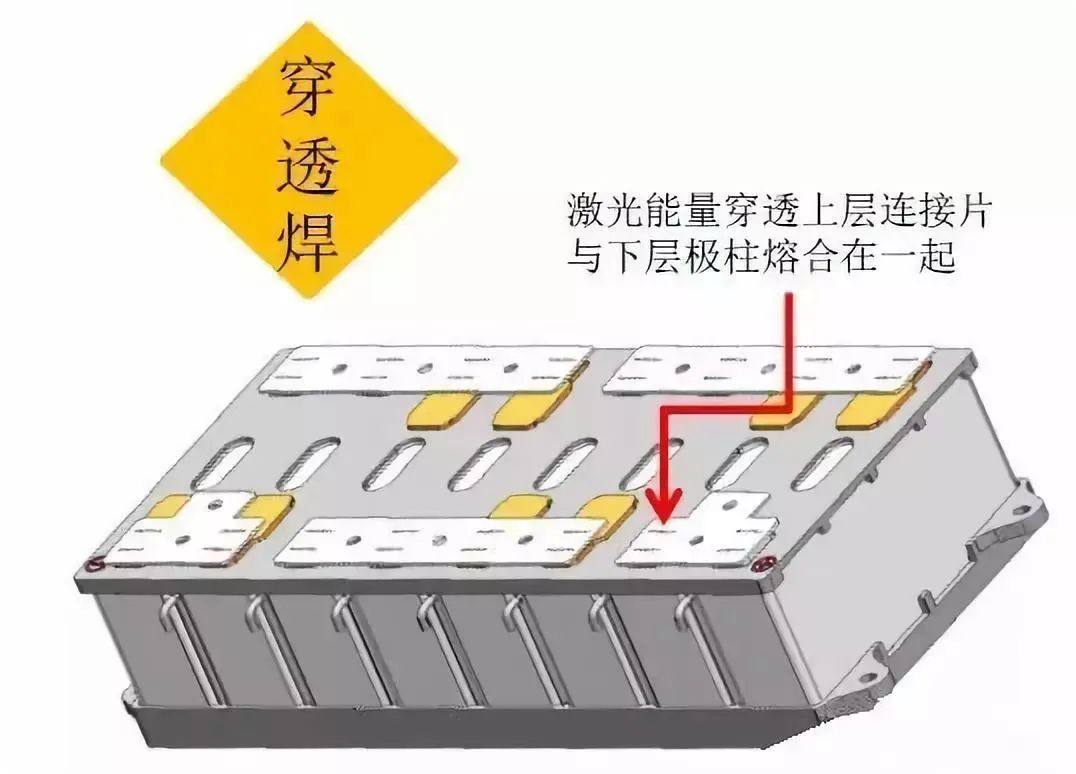

穿透焊,连接片无需冲孔,加工相对简单。穿透焊需要功率较大的激光焊机。穿透焊的熔深比缝焊的熔深要低,可靠性相对差点。

缝焊相比穿透焊,只需较小功率激光焊机。缝焊的熔深比穿透焊的熔深要高,可靠性相对较好。但连接片需冲孔,加工相对困难。

激光焊接时应选择合适的焊接波形,常用脉冲波形有方波、尖峰波、双峰波等,铝合金表面对光的反射率太高,当高强度激光束射至材料表面,金属表面将会有60%-98% 的激光能量因反射而损失掉,且反射率随表面温度变化。一般焊接铝合金时最优选择尖形波和双峰波,此种焊接波形后面缓降部分脉宽较长,能够有效地减少气孔和裂纹的产生。

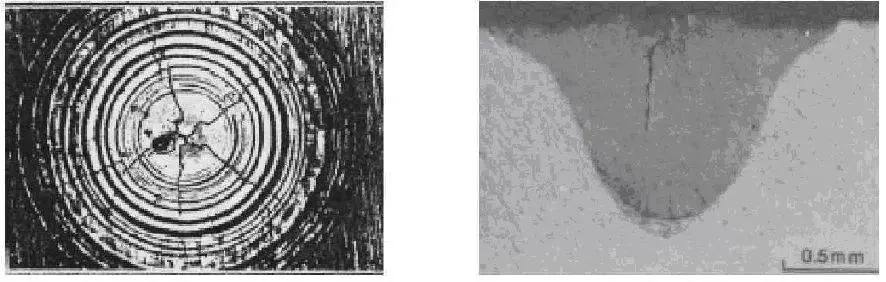

由于铝合金对激光的反射率较高,为了防止激光束垂直入射造成垂直反射而损害激光聚焦镜,焊接过程中通常将焊接头偏转一定角度。焊点直径和有效结合面的直径随激光倾斜角增大而增大,当激光倾斜角度为40°时,获得最大的焊点及有效结合面。焊点熔深和有效熔深随激光倾斜角减小,当大于60°时,其有效焊接熔深降为零。所以倾斜焊接头到一定角度,可以适当增加焊缝熔深和熔宽。

另外在焊接时,以焊缝为界,需将激光焊斑偏盖板65%、壳体35% 进行焊接,可以有效减少因合盖问题导致的炸火。

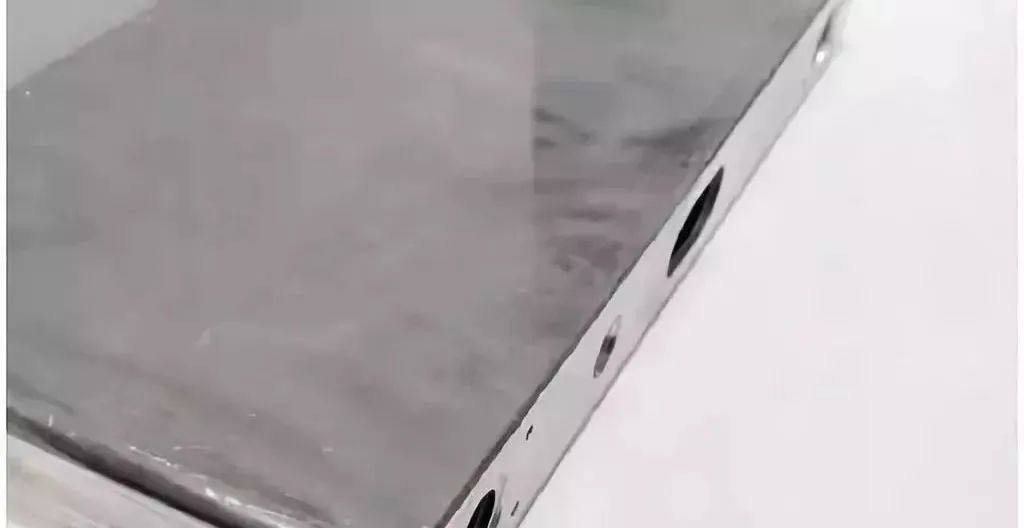

连续激光器焊接由于其受热过程不像脉冲机器骤冷骤热,焊接时裂纹倾向不是很明显,为了改善焊缝质量,采用连续激光器焊接,焊缝表面平滑均匀,无飞溅,无缺陷,焊缝内部未发现裂纹。在铝合金的焊接方面,连续激光器的优势很明显,与传统的焊接方法相比,生产效率高,且无需填丝;与脉冲激光焊相比可以解决其在焊后产生的缺陷,如裂纹、气孔、飞溅等,保证铝合金在焊后有良好的机械性能;焊后不会凹陷,焊后抛光打磨量减少,节约了生产成本,但是因为连续激光器的光斑比较小,所以对工件的装配精度要求较高。

在动力电池焊接当中,焊接工艺技术人员会根据客户的电池材料、形状、厚度、拉力要求等选择合适的激光器和焊接工艺参数,包括焊接速度、波形、峰值、焊头倾斜角度等来设置合理的焊接工艺参数,以保证最终的焊接效果满足动力电池厂家的要求。

能量集中,焊接效率高、加工精度高,焊缝深宽比大。激光束易于聚焦、对准及受光学仪器所导引,可放置在离工件适当之距离,可在工件周围的夹具或障碍间再导引,其他焊接法则因受到上述的空间限制而无法发挥。

热输入量小,热影响区小,工件残余应力和变形小;焊接能量可精确控制,焊接效果稳定,焊接外观好;

非接触式焊接,光纤传输,可达性较好,自动化程度高。焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。用于动力电池的电芯由于遵循“轻便”的原则,通常会采用较“轻”的铝材质外,还需要做得更“薄”,一般壳、盖、底基本都要求达到1.0 mm 以下,主流厂家目前基本材料厚度均在0.8 mm 左右。

能为各种材料组合提供高强度焊接,尤其是在进行铜材料之间和铝材料之间焊接的时候更为有效。这也是唯一可以将电镀镍焊接至铜材料上的技术。

目前,铝合金材料的电池壳占整个动力电池的90% 以上。其焊接的难点在于铝合金对激光的反射率极高, 焊接过程中气孔敏感性高, 焊接时不可避免地会出现一些问题缺陷,其中最主要的是气孔、热裂纹和炸火。

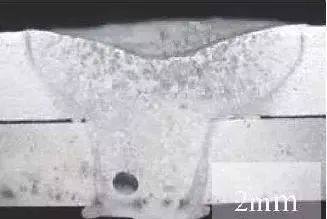

铝合金的激光焊接过程中容易产生气孔,主要有两类:氢气孔和气泡破灭产生的气孔。由于激光焊接的冷却速度太快,氢气孔问题更加严重,并且在激光焊接中还多了一类由于小孔的塌陷而产生的孔洞。

铝合金属于典型的共晶型合金,焊接时容易出现热裂纹,包括焊缝结晶裂纹和HAZ 液化裂纹,由于焊缝区成分偏析会发生共晶偏析而出现晶界熔化,在应力作用下会在晶界处形成液化裂纹,降低焊接接头的性能。

引起炸火的因素很多,如材料的清洁度、材料本身的纯度、材料自身的特性等,而起决定性作用的则是激光器的稳定性。壳体表面凸起、气孔、内部气泡。究其原因,主要是光纤芯径过小或者激光能量设置过高所致。并不是一些激光设备提供商宣传的“光束质量越好,焊接效果越优秀”,好的光束质量适合于熔深较大的叠加焊接。寻找合适的工艺参数才是解决问题的致胜法宝。

软包极耳焊接,对焊接工装要求较高,必须将极耳压牢,保证焊接间隙。可实现S形、螺旋形等复杂轨迹的高速焊接,增大焊缝结合面积的同时加强焊接强度。

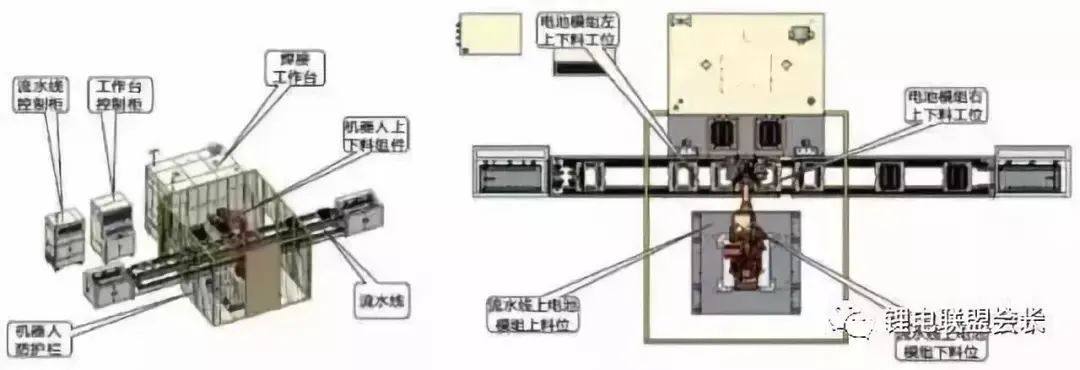

圆柱电芯的焊接主要用于正极的焊接,由于负极部位壳体薄,极容易焊穿。如目前一些厂家采用的负极免焊接工艺,正极采用的为激光焊接。

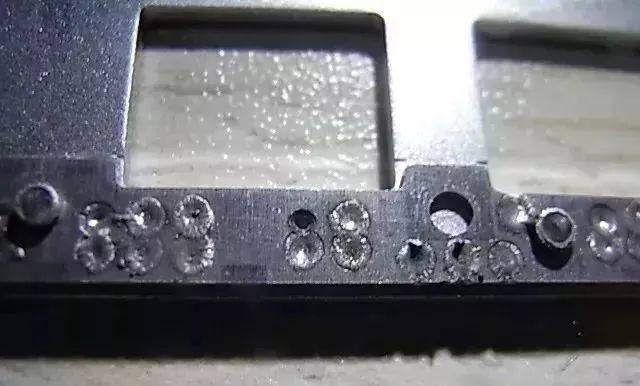

方形电池组合焊接时,极柱或连接片受污染厚,焊接连接片时,污染物分解,易形成焊接炸点,造成孔洞;极柱较薄、下有塑料或陶瓷结构件的电池,容易焊穿。极柱较小时,也容易焊偏至塑料烧损,形成爆点。不要使用多层连接片,层之间有孔隙,不易焊牢。

方型电池的焊接工艺最重要的工序是壳盖的封装,根据位置的不同分为顶盖和底盖的焊接。有些电池厂家由于生产的电池体积不大,采用了“拉深”工艺制造电池壳,只需进行顶盖的焊接。

方形电池焊接方式主要分为侧焊和顶焊,其中侧焊的主要好处是对电芯内部的影响较小,飞溅物不会轻易进入壳盖内侧。由于焊接后可能会导致凸起,这对后续工艺的装配会有些微影响,因此侧焊工艺对激光器的稳定性、材料的洁净度等要求极高。而顶焊工艺由于焊接在一个面上,对焊接设备集成要求比较低,量产化简单,但是也有两个不利的地方,一是焊接可能会有少许飞溅进入电芯内,二是壳体前段加工要求高会导致成本问题。

激光焊接是目前高端电池焊接推崇的主要方法。激光焊接是高能束激光照射工件,使工作温度急剧升高,工件熔化并重新连接形成永久连接的过程。激光焊接的剪切强度和抗撕裂强度都比较好。电池焊接的好坏其导电性、强度、气密性、金属疲劳和耐腐蚀性能是典型的焊接质量评价标准。

影响激光焊接质量的因素很多。其中一些极易波动,具有相当的不稳定性。如何正确设定和控制这些参数,使其在高速连续的激光焊接过程中控制在合适的范围内,以保证焊接质量。焊缝成形的可靠性和稳定性,是关系到激光焊接技术实用化、产业化的重要问题。影响激光焊接质量的主要因素分焊接设备,工件状况和工艺参数三方面。

对激光器的质量要求最主要的是光束模式和输出功率及其稳定性。光束模式是光束质量的主要指标,光束模式阶数越低,光束聚焦性能越好,光斑越小,相同激光功率下功率密度越高,焊缝深宽越大。一般要求基模(TEM00)或低阶模,否则难以满足高质量激光焊接的要求。目前国产激光器在光束质量和功率输出稳定性方面用于激光焊接还有一定困难。从国外情况来看,激光器的光束质量和输出功率稳定性已相当高,不会成为激光焊接的问题。光学系统中影响焊接质量最大的因素是聚焦镜,所用焦距一般在127mm(5in)到200mm(7.9in)之间,焦距小对减小聚焦光束腰斑直径有好处,但过小容易在焊接过程中受污染和飞溅损伤。

波长越短,吸收率越高;一般导电性好的材料,反射率都很高,对于YAG激光来说,银的反射率是96%,铝是92%,铜90%,铁60%。温度越高,吸收率越高,呈线性关系;一般表面涂磷酸盐、炭黑、石墨等可以提高吸收率。

激光焊接要求对工件的边缘进行加工,装配有很高的精度,光斑与焊缝严格对中,而且工件原始装配精度和光斑对中情况在焊接过程中不能因焊接热变形而变化。这是因为激光光斑小,焊缝窄,一般不加填充金属,如装配不严间隙过大,光束能穿过间隙不能熔化母材,或者引起明显的咬边、凹陷,如光斑对缝的偏差稍大就有可能造成未熔合或未焊透。所以,一般板材对接装配间隙和光斑对缝偏差均不应大于0.1mm,错边不应大于0.2mm。实际生产中,有时因不能满足这些要求,而无法采用激光焊接技术。要获得良好的焊接效果,对接允许间隙和搭接间隙要控制在薄板厚的10%以内。

成功的激光焊接要求被焊基材之间紧密接触。这需要仔细紧固零件,以取得最佳效果。而这在纤薄的极耳基材上很难做好,因为它容易弯曲失准,特别是在极耳嵌入大型电池模块或组件的情况下。

对激光焊接模式和焊缝成形稳定件的影响焊接参数中最主要的是激光光斑的功率密度,它对焊接模式和焊缝成形稳定性影响如下:随激光光斑功率密度由小变大依次为稳定热导焊、模式不稳定焊和稳定深熔焊。激光光斑的功率密度,在光束模式和聚焦镜焦距一定的情况下,主要由激光功率和光束焦点位置决定。激光功率密度与激光功率成正比。而焦点位置的影响则存在一个最佳值;当光束焦点处于工件表面下某一位置(1~2mm范围内,依板厚和参数而异)时,即可获得最理想的焊缝。偏离这个最佳焦点位置,工件表面光斑即变大,引起功率密度变小,到一定范围,就会引起焊接过程形式的变化。

焊接速度对焊接过程形式和稳定件的影响不如激光功率和焦点位置那样显著,只有焊接速度太大时,由于热输入过小而出现无法维持稳定深熔焊过程的情况。实际焊接时,应根据焊件对熔深的要求选择稳定深熔焊或稳定热导焊,而要绝对避免模式不稳定焊。

在深熔焊范围内,焊接参数对熔深的影响:在稳定深熔焊范围内,激光功率越高,熔深越大,约为0.7次方的关系;而焊接速变越高,熔深越浅。在一定激光功率和焊接速度条件下焦点处于最佳位置时熔深最大,偏离这个位置,熔深则下降,甚至变为模式不稳定焊接或稳定热导焊。

保护气体的影响,保护气体的主要作用是保护工件在焊接过程中免受氧化;保护聚焦透镜免受金属蒸汽污染和液体熔滴的溅射;驱散高功率激光焊接产生的等离子;冷却工件,减小热影响区。

保护气体通常采用氩气或氦气,表观质量要求不高的也可采用氮气。它们产生等离子体的倾向显著不同:氦气因其电离电体高,导热快,在同样条件下,比氩气产生等离子体的倾向小,因而可获得更大的熔深。在一定范围内,随着保护气体流量的增加,抑制等离子体的倾向增大,因而熔深增加,但增至一定范围即趋于平稳。

各参数的可监控性分析:在四种焊接参数中,焊接速度和保护气体流量属于容易监控和保持稳定的参数,而激光功率和焦点位置则是焊接过程中可能发生波动而难于监控的参数。虽然从激光器输出的激光功率稳定性很高且容易监控,但由于有导光和聚焦系统的损耗,到达工件的激光功率会发生变化,而这种损耗与光学工件的质量、使用时间及表面污染情况有关,故不易监测,成为焊接质量的不确定因素。光束焦点位置是焊接参数中对焊接质量影响极大而又最难监测和控制的一个因素。目前在生产中需靠人工调节和反复工艺试验的方法确定合适的焦点位置,以获得理想的熔深。但在焊接过程中由于工件变形,热透镜效应或者空间曲线的多维焊接,焦点位置会发生变化而 可能超出允许的范围。

对于上述两种情况,一方面要采用高质量、高稳定性的光学元件,并经常维护,防止污染,保持清洁;另一方面要求发展激光焊接过程实时监测与控制方法,以优化参数,监视到 达工件的激光功率和焦点位置的变化,实现闭环控制,提高激光焊接质量的可靠件和稳定性。

最后, 要注意激光焊接是一个熔化过程。这意味着两个基底在激光焊接过程中会熔化。这一过程很快,因此整个热输入较低。但因为这是一个熔化过程,在焊接不同材料的时候就可能形成易碎的高电阻金属间化合物。铝-铜组合特别容易形成金属间化合物。这些化合物已证明对于微电子设备搭接头的短期电气性能和长期机械性能有负面影响。这些金属间化合物对于锂电池长期性能的影响尚不确定。

锂电产业通公众号里的内容包括锂电池产业链交流、资讯、人脉圈。从正负极材料生产到涂布,隔膜、电解液、封装材料到检测组装等这些环节涉及的材料、辅材、添加剂、耗材,以及相关设备,相关企业介绍。想了解锂电更多相关信息,欢迎各位关注本公众号,后续可第一时间获取相关资讯!

长按识别二维码关注公众号,点击公众号下方菜单栏左侧“微信群”,申请加入群聊

活动推荐1

【邀请函】全国动力锂电池产业高峰论坛(12月16日 深圳)

序号 议题 演讲企业 嘉宾

1

绿色低碳转型背景下电池材料供需与产业链安全 刘刚 教授

2

锂电池热失控安全报警技术 同济大学 王磊 教授

3

锂电材料分析检测以及真空解决方案 安捷伦

4

AI深度学习在锂电检测领域的应用 东莞兆丰 罗桂勤 副总经理

5

三元锂电池的研究与应用 拟邀:宁德时代,欣旺达,蜂巢能源等

6

磷酸铁锂电池的研究与应用 拟邀:比亚迪,国轩高科,亿纬锂能等

7

软包电池发展趋势及研究现状 拟邀:孚能科技,LG新能源等

8

圆柱电池升级之路 拟邀:松下,特斯拉等

9

电池结构创新技术分析 拟邀:中创新航,广汽,零跑汽车等

10

电池包外壳创新设计 拟邀:和胜股份,旭升股份,格瑞德等

11

动力电池管理系统BMS及其安全功能解析 拟邀:格瑞普,力高技术,华霆动力等

12

固态电池发展趋势及研究现状 拟邀:北京卫蓝,重庆太蓝等

13

固态电池产业链分析 拟邀:星盈科技,金龙羽,台湾辉能等

14

锂电池设备升级核心竞争力 拟邀:先导智能,赢合科技等

15

锂电全工序生产流程及关键设备 拟邀:金银河,施耐德等

16

锂电全工序关键检测设备 拟邀:凌云光,星云股份等

17

激光切割技术升级 拟邀:海目星,大族激光等

18

废旧锂电池回收利用现状及思考 拟邀:格林美,邦普循环等

19

退役动力电池梯次利用技术与市场拓展 拟邀:中伟股份、骆驼股份等

20

动力电池回收拆解装备需求 拟邀:天奇自动化等

如果您有创新主题演讲意向,请与我们联系!

联系人:吕子涵

电话:13048836648(同微信)

报名方式

活动推荐2

【邀请函】第二届新能源汽车电池高分子材料高峰论坛(12月15日 深圳)

序号

拟议题

嘉宾单位

1

锂电池隔膜的最新市场情况及星源材质产品开发

星源材质

2

锂电池隔膜先进涂覆工艺和设备的重要作用

卓高电子 (璞泰来)

3

干法隔膜在长寿命磷酸铁锂电池中的应用

中兴

新材

4

纤维素基隔膜材料在动力电池领域的应用

中科院

煤化所

5

PVDF基聚合物电解质制备及其性能研究

中科院

重庆研究院

6

高性能锂电池负极水性粘结剂的性能研究

绿能纤材(重庆)

7

锂电池负极粘接剂的性能要求与发展趋势

邀请中

8

高性能铝塑膜开发及软包电池未来趋势

邀请中

9

电池模组的进化及改性塑料的应用

邀请中

10

气凝胶在电池包热管理中的应用

邀请中

11

缓冲/隔热/阻燃/密封泡棉在动力锂电池中的应用

邀请中

12

电池包壳体材料SMC生产工艺及其发展趋势

邀请中

13

胶粘剂在动力电池中的应用

邀请中

原文始发于微信公众号(锂电产业通):一文带你了解动力电池激光焊接加工工艺!

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群 ”,申请加入群聊

文章导航