当今,各个车企都在动力电池上大规模使用锂电池,且能量密度越来越高,但是人们对动力电池的安全还是随之色变,并不能很好的解决电池的安全问题。热失控是动力电池安全性的主要研究对象,值得大家重点关注。

热失控的阶段的划分方法存在着不同的说法,核心应该是,跨越了哪个点,热趋势将无法逆转。有理论认为这个点是隔膜的大规模溶解。在此之前,温度降下来,物质活性下降,反应会减缓。一旦突破这个点,正负极已经直接相对,电芯内部温度不可能被降低,无法终止反应的继续了。该理论将热失控划分为三个阶段,自生热阶段(50℃-140℃),热失控阶段(140℃-850℃),热失控终止阶段(850℃-常温),一些文献提供的隔膜大规模融化温度起始于140℃。

自生热阶段,又被叫做热积累阶段,它开始于SEI膜的溶解。SEI膜在温度达到90℃左右的时候,其溶解现象就会被明显的观察到SEI膜的溶解,使得负极以及负极内包含的嵌锂碳成分直接暴露在电解液里,嵌锂碳与电解液发生放热反应,造成温度升高。温度的上升反过来促进了SEI膜的进一步分解。如果没有外部降温手段的作用,这个过程会滚动向前,直至SEI膜全部分解。

热失控阶段是指温度超过140℃以后,正负极材料都加入了电化学反应的行列,反应物质量的增加,使得温度的提升速度更快了。外部可以观测到的参数变化,是电压的急剧下跌,其过程被描述为:达到这个温度区间后,隔膜开始大量融化,正负极直接连通,造成大规模短路的发生。至此,热失控已经开始,不会再停下来。短时间内,剧烈的反应生成大量气体的同时生成大量的热,热量又给气体加热,膨胀的气体冲破电芯壳体,发生物质喷射之类的现象,四散的物质也带走了部分热量。热失控达到了最激烈的状态。最高温度也在这个阶段到达。如果周围有其他电芯,则在此阶段,通过把热量向周围传播,热失控可能向其他电芯蔓延。热量可能通过连接的导电件传导,也可能因为体积膨胀,原来保有间距的电芯,在此时已经彼此贴紧,电芯壳体之间直接传导热量。

热失控终止阶段。热失控一旦发生,其终止只能是反应物全部燃尽。消防部门的一份报告显示,对于锂电池这种封闭壳体内包含高能量的装置,消防手段暂时无法终止正在进行的热失控。灭火剂,无法真正触及正在进行的反应物质。消防员在火场风险很高,但能够采取的措施比较有限,一般就是隔离事故现场。只有待反应物耗尽,热失控过程才能自然终止。

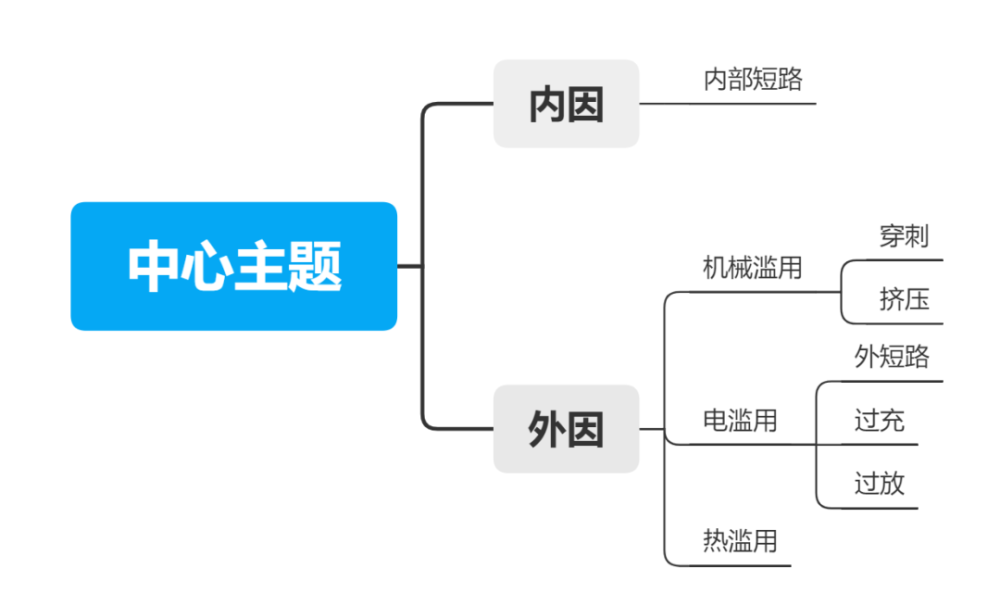

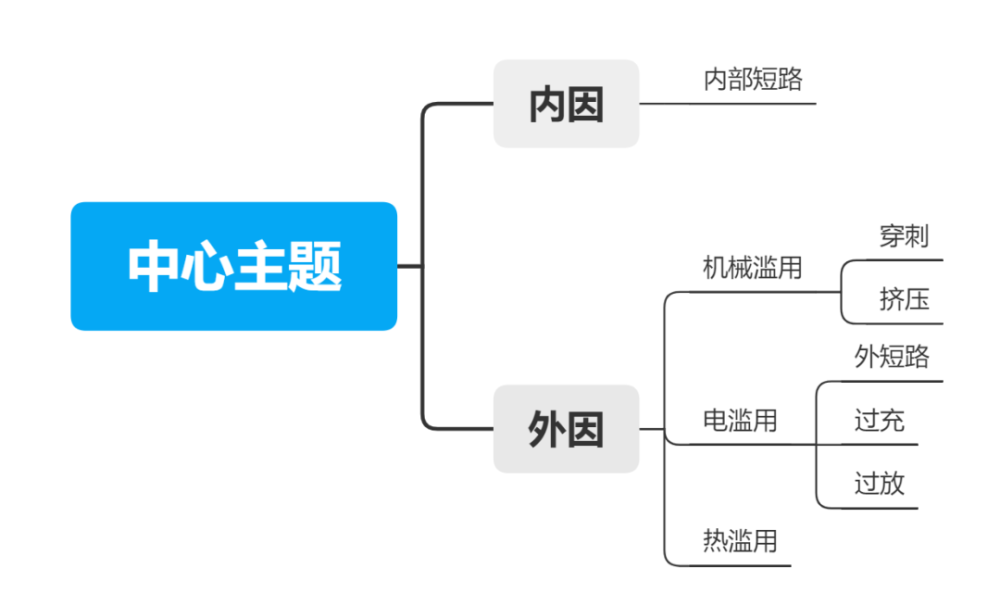

导致热失控的原因可分为内因和外因。内因往往是由于内部短路导致的;外因是由于机械滥用、电滥用、热滥用等原因导致的,具体可参考下图所示:

内部短路,就是电池的正负极直接接触,接触的程度不同,引发的后续反应也差别很大。通常由机械和热量滥用引起的大规模内短路将直接触发热失控。相反,内部自行发展的内短路,程度比较轻微,它产生的热量很少,不会立即触发热失控。内部自行发展常见的包括制造瑕疵,电池老化造成的各种性能的衰退,如内阻增大,长期轻度不当使用造成的锂金属沉积等等,随着时间的积累,这种内因造成内短路的风险会逐渐增加。

机械滥用,指的是在外力作用下,锂电池单体、电池组发生变形,自身不同部位发生相对位移。针对电芯的主要形式包括碰撞、挤压和穿刺。比如车辆高速行驶中触碰的异物,直接导致了电池内隔膜崩溃,进而造成了电池内短路,短时间内引发了自燃。

锂电池的电气滥用,一般包括外短路,过充,过放几种形式,其中最容易发展成热失控的要属过充电。外短路,当存在压差的两个导体在电芯外部接通时,外部短路就发生了。电池组的外部短路可能是由于汽车碰撞引起的变形,浸水,导体污染或维护期间的电击等。与穿刺相比,通常,外部短路释放的热量不会加热电池。从外部短路到热失控,中间的重要环节是温度到达过高点。当外部短路产生的热量无法很好的散去时,电池温度才会上升,高温触发热失控。因此,切断短路电流或者散去多余热量都是抑制外短路产生进一步危害的方法。过充电,由于其饱含能量,是电气滥用中危害最高的一种。热量和气体的产生是过充电过程中的两个共同特征。发热来自欧姆热和副反应。首先,由于过量的锂嵌入,锂枝晶在阳极表面生长。

锂枝晶开始生长的时点,由阴极和阳极的化学计量比决定。其次,锂的过度脱嵌导致阴极结构因发热和氧释放而崩溃。氧气的释放加速了电解质的分解,产生大量气体。由于内部压力的增加,排气阀打开,电池开始排气。电芯中的活性物质与空气接触以后,发生剧烈反应,放出大量的热。过放电,电池组内电池之间的电压不一致是不可避免的。因此,一旦BMS未能具体监控到任何单个电池的电压,具有最低电压的电芯将被过度放电。过放电滥用的机制与其他滥用形式不同,其潜在的危险可能被低估。

在过放电期间,电池组中具有最低电压的电池可以被串联连接的其他电池强制放电。在强制放电期间,极点反转,电池电压变为负值,导致过放电电池异常发热。过放电引发的溶解的铜离子迁移通过膜并在阴极侧形成具有较低电位的铜枝晶。随着生长不断升高,铜枝晶可能穿透隔膜,导致严重的内短路。

局部过热可能是发生在电池组中典型的热滥用情况。热滥用很少独立存在,往往是从机械滥用和电气滥用发展而来,并且是最终直接触发热失控的一环。除了由于机械/电气滥用导致的过热之外,过热可能由连接接触松动导致接触热阻增大引起的引起。热滥用也是当前被模拟最多的情形,利用设备有控制的加热电池,以观察其在受热过程中的反应。

从上述分析可以看出热失控重在预防和监测,只要需要在自生热阶段进行抑制热失控的发生,因为一旦发生热失控就无法进行拯救了,只能进行被动防护。

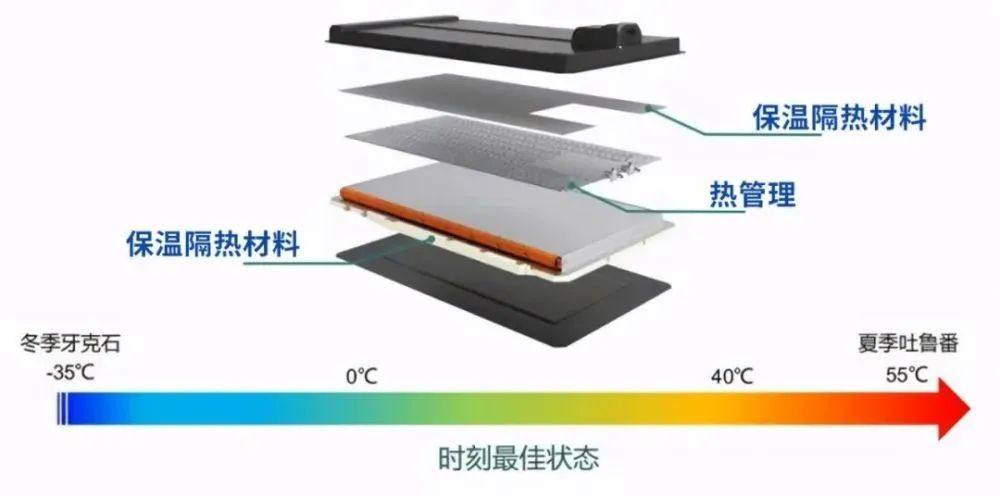

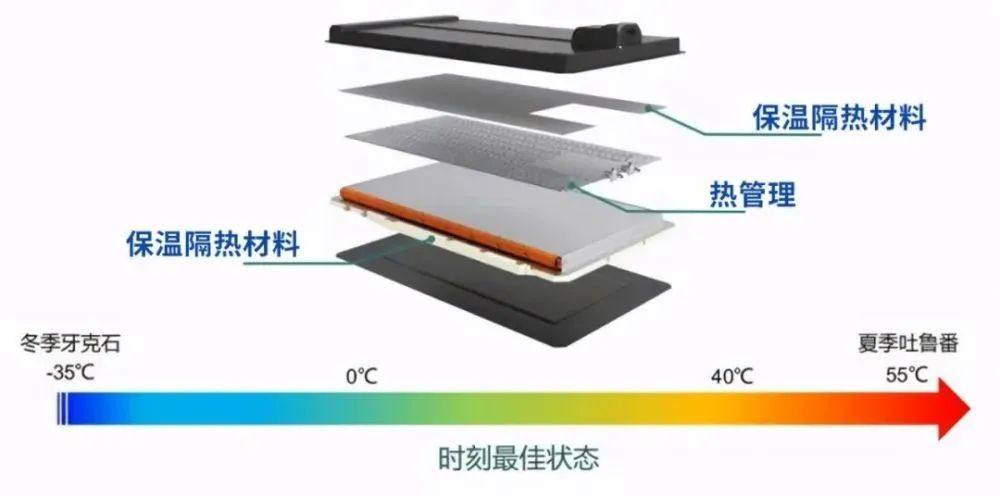

在自生热阶段为抑制电芯发生热失控,我们有两种方案,一是对电芯的材料进行改良升级,热失控的本质主要在于正负极材料以及电解质的稳定性。未来还需要在正极材料包覆、改性,同体电解质与电极的相容性以及提高电芯的导热方面进行更高的突破。或选用安全性高的电解液,起到阻燃的效果。二是需要从外部出发,采用高效的热管理方案,抑制锂电池的温升,从而保证电芯的SEI膜不会上升到溶解温度,自然就不会发生热失控。

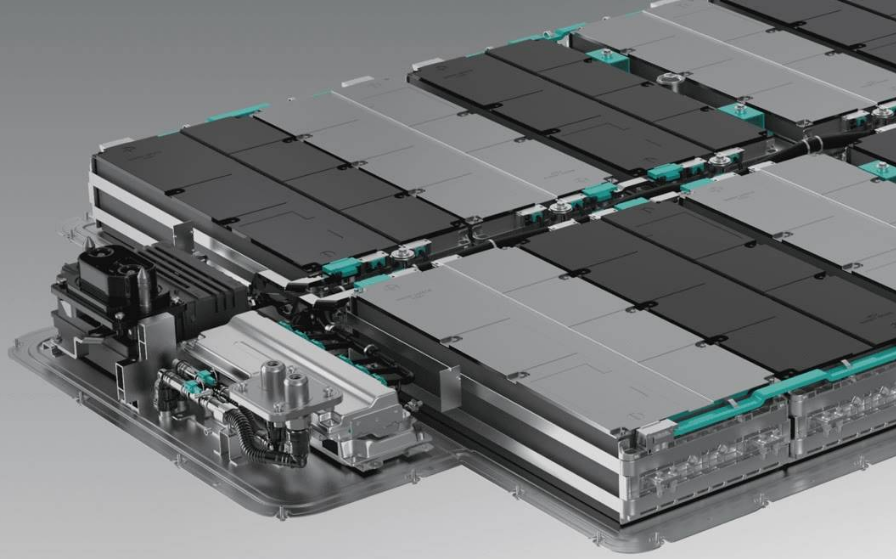

但是万一达到热失控阶段,电池包就会发生剧烈的燃烧甚至发生爆炸,我们需要做的是对电池包内部进行防护,从而进一步防止热蔓延现象的发生。热失控防护可以从模组及电池包两个级别进行防护。在模组上,我们可以通过在电芯间放置气凝胶毡、云母阻燃材料、陶瓷隔热垫等来减缓失控电芯向周边电芯热量的传递,也可以在模组内部放置相变材料,利用相变材料吸热气化的特性从而将失控电芯产生的热量排出。

在电池包级别上,可以在模组与模组之间、模组与壳体之间放置云母板等隔热材料,由于云母板的导热系数较低(在0.3w/m*k以下),且耐温较高,在短时间内可承受1200℃的高温,绝缘性能优异,故可以防止热量向周边件的传递,也可以防止电芯失控后产生的喷射物语周边件产生拉弧现象。也可以在电池包内部喷涂膨胀涂层(双组份环氧树脂),利用高温膨胀为泡沫层后的特性进行隔热。

另外当发生热失控时电芯内部会发生大量的短路现象,导致电压急剧下降,我们可以通过电压采集来向用户告知该现象,此外还可以通过温度的上升速率、电池包内气压的急剧变化、烟雾传感器等来感知该现象,从而作为乘员逃生的报警信息。

目前行业大致已经摸清了热失控的发生机制,未来的研究更多集中在电池本体安全,热管理,热失控中早期的预测预警,晚期的通知和传递阻碍等方面。相信随着行业专家不断的求索探究,电池的热失控问题会在不久的将来得到较为周全的解决方案,届时,人们可以更放心无忧地驾驶电动汽车,安心地大规模使用储能产品,从而享受清洁能源带来的全新生活方式。

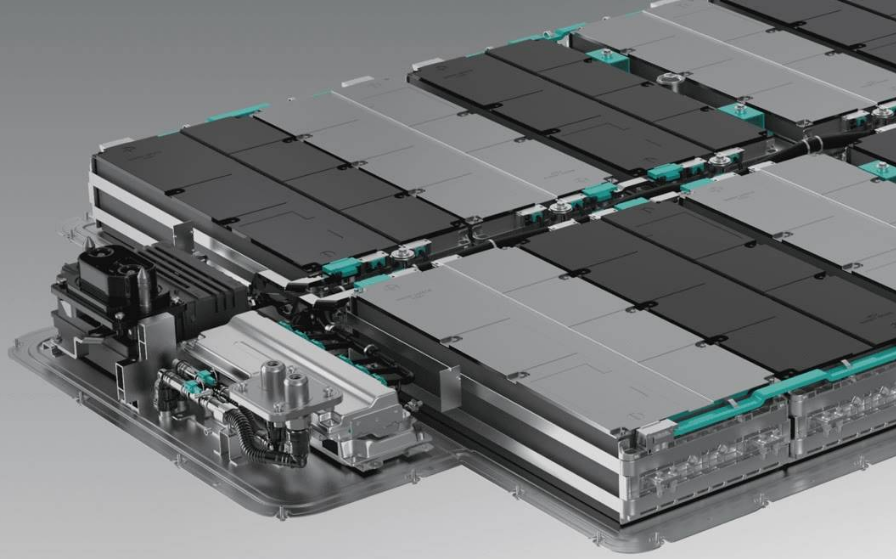

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊