电池铝箔是指锂离子电池正极箔,也就是厚约 0.01mm 的非改性正极箔称为集流体铝箔。

集流体是锂电池的核心部件之一,是指汇集电流的结构零件,其功能主要是将电池活性物质产生的电流汇集起来以便形成较大的电流对外输出,需与活性物质充分接触。实际使用过程中,锂电池行业通常将铝箔作为正极集流体,铜箔作为负极集流体。

图源:财联社

电池铝箔属于铝箔材,相较传统铝箔,性能要求更高、工艺流程更复杂。铝加工材可以分为铝板带材、铝箔材、铝挤压材、铝线材、铝粉材、铝锻件等六大类。电池铝箔属于铝箔材,相较于传统铝箔性能指标要求更高,追求最薄的厚度、最高的强度、最高的达因值、最小的厚差、最优的板型、最洁净的表面这六个极值。

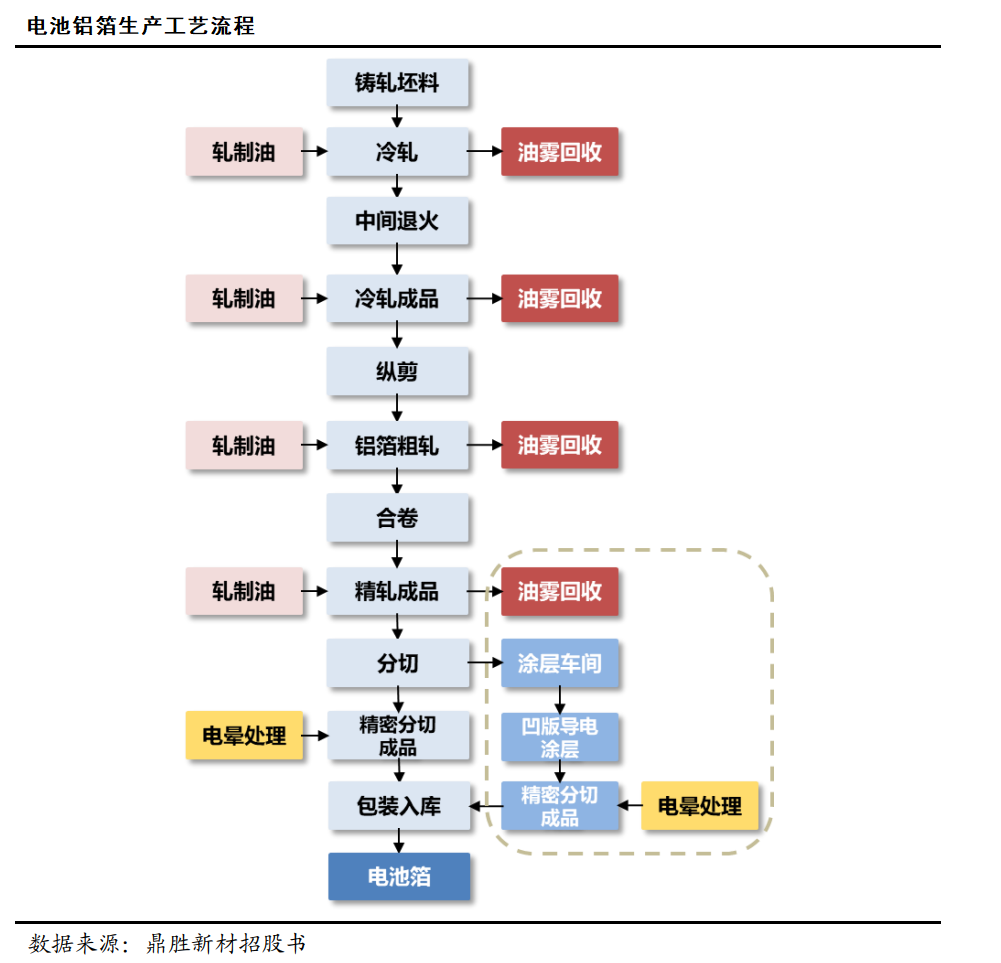

电池铝箔生产工艺流程复杂,工艺参数显著影响良率,每一步都需要 know-how 积累。目前电池铝箔行业常用铸轧-冷轧工艺流程,即通过铸轧环节将原材料铝锭、铝坯料制造成铝轧卷,然后通过冷轧、中间退火、箔轧环节生产成电池铝箔。电池铝箔生产工艺较为复杂,且每一步都关系到产品质量,例如轧制力、轧制速度、退火等参数会影响铝箔一致性和良率,轧制油黏度、添加剂配比会影响铝箔表面湿润张力和均匀程度。

随着锂电池行业快速增长的需求,锂电集流体正向着更薄、高抗拉强度、高延伸率和更低的成本的方向发展。由于复合集流体材料可以提升电池能量密度、提高电池的安全性并有效降低成本,使得复合集流体有可能在不久的将来逐步替代金属集流体而成为锂电集流体的主要材料。新型的复合铝箔材料则是通过真空蒸镀的方法直接在有机薄膜表面进行沉积,金属铝层的最终厚度在1um左右,以满足正极集流体的技术要求。目前重庆金美,纳力新材等企业已经具备了小批量生产复合铝箔的能力。

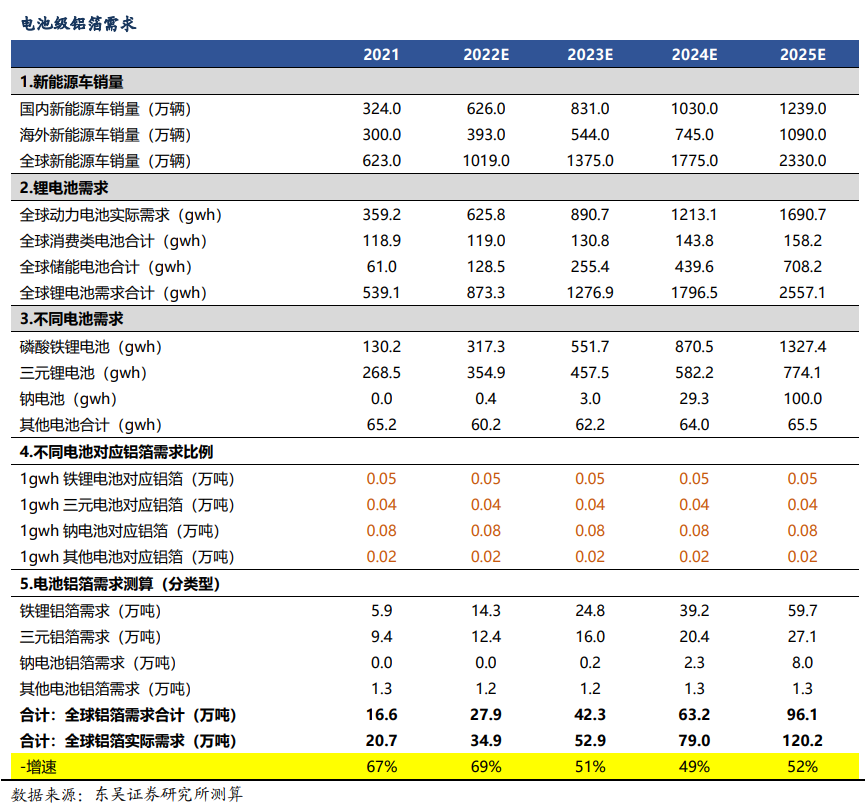

研究机构估算单 GWh 三元电池对应铝箔用量 350 吨,单 GWh 铁锂电池对应铝箔用量 450 吨。钠电池中铝箔可替代铜箔作为负极集流体,单 GWh 用量 700-1000 吨。锂电池低电势下锂和铝会发生合金化反应,但钠不会与铝发生反应,因此钠电池可使用铝箔替代铜箔作为负极集流体,相较于铜箔大幅降本 60%+。由于负极集流体对铝箔的需求量高于正极,据测算每 Gwh 钠电池需要铝箔 700-1000 吨,用量在锂电池的 2 倍以上。

长期看,下游需求高增,市场空间广阔。我们预计 2023/2025 年全球新能源车销量 1375/2330 万辆,锂电池需求合计 1277/2557GWh,其中磷酸铁锂电池 552/1327 GWh, 三元电池 458/774GWh,且钠电池 2025 年实现产业化,在考虑钠电池的情况下,我们预 计 2023/2025 年全球电池铝箔实际需求 53/120 万吨,2021-2025 年复合增速 55%。

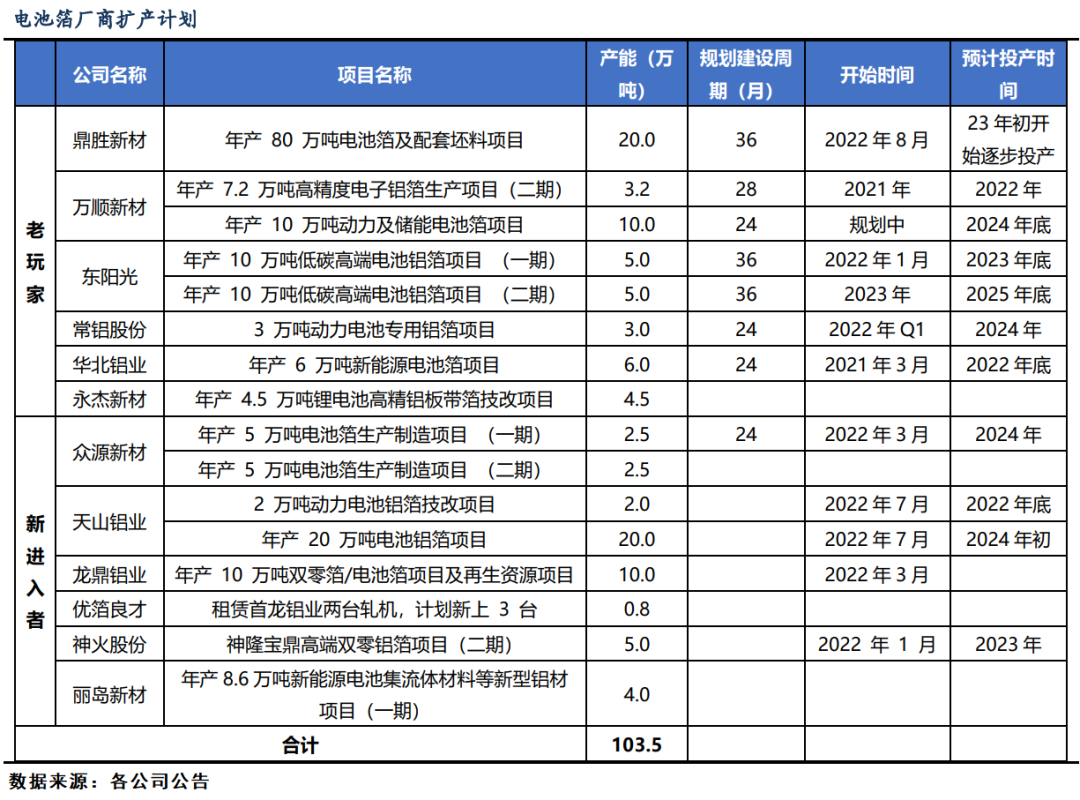

行业内新增产能扩产加速,预计 23-24 年陆续投产。龙头鼎胜新材将进一步扩产 20 万吨,万顺新材规划 3.2 万吨和 10 万吨项目分别于 22 年和 24 年底投产,东阳光规划 10 万吨项目分两期分别于 23 年和 25 年底投产。新进入者中,天山铝业规划 2 万吨技改项目和 20 万吨新建产线,其主营业务为原铝;龙鼎铝业规划 10 万吨产能;众源新材、神火股份均规划了 5 万吨产能。电池铝箔行业在建和已规划项目合计超过 100 万吨。

资料来源:东吴证券,中国有色金属报,华鑫证券,鼎胜新材,各企业公告,财联社等

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊