导语 目前商用的涂覆隔膜大多是用无机粒子/有机粘结剂混合涂覆在聚烯烃隔膜表面。由于沸石(ZO)具有由硅氧四面体和铝氧四面体构成的架状结构,疏松多孔,价格也较低,因此不同类型的沸石被用于锂电池隔膜改性。但是,沸石在涂覆隔膜方面的应用多为和聚偏氟乙烯等油性粘结剂混合使用,或者是用于静电纺丝改性,缺少与水溶性粘结剂相结合的研究。

为了改善商业聚丙烯(PP)隔膜与电解液浸润性差和热尺寸稳定性不佳的问题,采用浸涂法制备了沸石/聚乙烯醇涂覆PP隔膜,以未改性PP隔膜为对照,研究了沸石含量对PP隔膜的表观形貌、物理性能及电化学性能的影响。 原料 聚丙烯隔膜(PP)、正丁醇(NBA)、聚乙烯醇1799(PVA)、十二烷基磺酸钠(SDS)、天然沸石(ZO)、三氟甲磺酰亚胺锂(LITFSI)、1,3-二氧环戊烷(DOL)、1,2-二甲氧基乙烷(DME) 隔膜的制备 将0.2gPVA溶于40mL去离子水中,待PVA完全溶解后,加入0.2~0.8gZO,高速搅拌15min后,加入0.1gSDS,继续搅拌2h,得到涂覆浆料,记为浆料1。同样将0.2gPVA溶于40mL去离子水中,待PVA完全溶解后,加入0.1gSDS,记为浆料2。

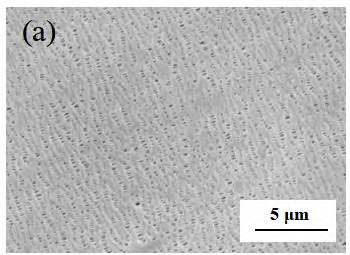

以PP隔膜为基体,采用浸涂法将隔膜浸入制备好的浆料1中30s,反复浸涂3次。将复合隔膜在室温下干燥2h后,在60℃真空干燥箱中干燥24h得到改性PP膜,记为Zx-PP(x为1~4,其中Z1、Z2、Z3、Z4分别为加入0.2、0.4、0.6、0.8gZO)。按照同样方法用浆料2浸涂PP隔膜,记为A-PP。未处理PP隔膜记为PP。 性能测试 1、微观形貌 如图1所示,与未涂覆的PP隔膜相比,A-PP隔膜基本没有变化,Z3-PP隔膜表面形貌变化明显,表明在PP隔膜表面成功涂覆了沸石和聚乙烯醇有机无机复合物。

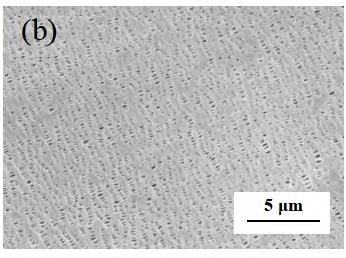

表面的有机无机复合物涂层比未涂覆的隔膜表面更粗糙,可以为隔膜提供更大的比表面积,增大与电解液的接触面积有助于提高电解液的吸收,从而具有更好的离子传输能力。 图1 PP(a)、A-PP(b)和Z3-PP(c)隔膜的SEM图 2、接触角 为了表征隔膜与电解液的亲和性,测试了隔膜与电解液的接触角。如图2所示,原始的PP膜的接触角为(72.6±2.6)°,Z3-PP膜的接触角为(39.3±1.8)°。

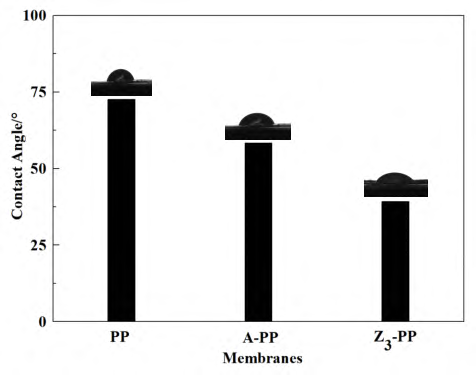

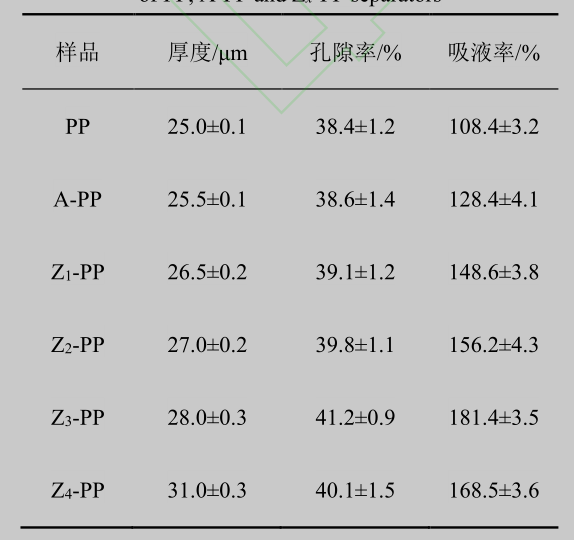

结果表明,Z3-PP隔膜比原始PP隔膜的接触角更小,说明改性隔膜比原始PP隔膜的润湿性更好。这是由于改性隔膜比未涂覆沸石的隔膜表面更粗糙,提高了润湿性。并且,涂覆的PVA和沸石都含有羟基(-OH),与极性的有机电解液亲和性好,也有利于提高润湿性。 图2 PP、A-PP和Z3-PP隔膜与电解液的接触角 3、孔隙率和吸液率 孔隙率和吸液率是锂电池隔膜的重要参数,直接影响Li+的传输能力。高孔隙率和吸液率可以提供更多离子传输途径,使锂离子传输能力提高,从而提高电池的电化学性能。

由表1可知,相比PP隔膜,随着沸石含量的增加,涂层的厚度逐渐增加,从(25±0.1)μm增加至(31±0.3)μm。孔隙率和吸液率随着沸石含量的增加,先是上升趋势,后下降。效果最好的Z3-PP隔膜的孔隙率从(38.4±1.2)%提高到(41.2±0.9)%,吸液率从(108.4±3.2)%提高到(181.1±3.5)%。

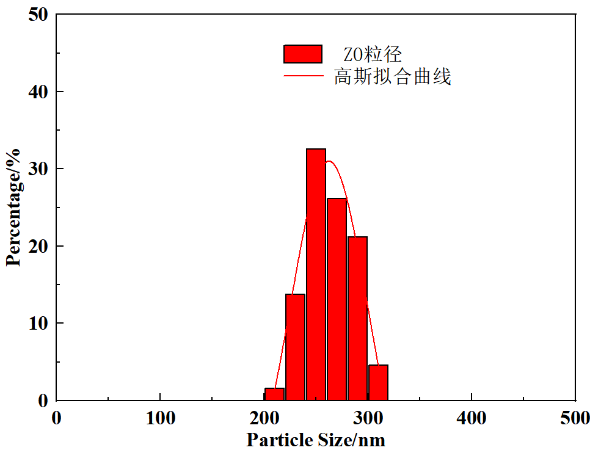

表1PP隔膜,A-PP隔膜和Zx-PP隔膜的厚度、孔隙率和吸液率 改性后的Z3-PP隔膜表面的孔隙率高于PP隔膜,可归因于表面形成的有机无机复合涂层表面粗糙,与正丁醇的润湿性优于PP隔膜,且由于沸石的粒径约300nm(如图3)大于隔膜孔隙,避免了沸石颗粒影响隔膜内部孔隙,所以整体的孔隙率提高。

涂覆改性后,隔膜的吸液率有很大的改善,这主要是因为沸石和PVA含有大量亲水性的羟基,与电解液的接触角更小,所以改性隔膜与电解液润湿性更好,有利于隔膜吸收电解液,且改性隔膜具有更高的孔隙率,使电解液能够更充分的填充隔膜,从而提高隔膜的吸液率。 图3沸石粒径图 4、热稳定性 锂离子电池(LIBS)工作时温度会升高,导致隔膜尺寸收缩,电池就会失效,甚至会发生短路,引起火灾,因此隔膜的热稳定性直接关系到锂电池的安全性能。

图4为PP,A-PP和Z3-PP隔膜在140、150、160、170℃下热处理30min后的热收缩率。PP隔膜在150℃时收缩已达到(25±2.6)%,在170℃时收缩了(58±1.8)%,而Z3-PP隔膜170℃热收缩率只有(23±1.6)%。

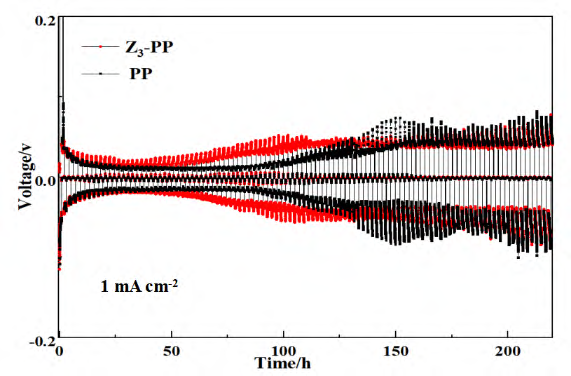

相比PP隔膜,在较高的温度下,Z3-PP隔膜的热收缩率明显降低,能保持良好的尺寸稳定性,能更好的满足电池在较高温度下的使用要求,提高电池的安全性能。 图 4 PP,A-PP和 Z3-PP隔膜的热收缩率图 5、电化学性能 图5为PP和Z3-PP隔膜组装的扣式对称电池在1mA/cm2的条件下充放电测试的电压-时间曲线图。如图所示,采用PP隔膜组装的锂对称电池随着锂离子沉积/剥离地进行,在100h左右电压-时间曲线已经开始出现不规则的形态,表明锂电池已经开始失效。

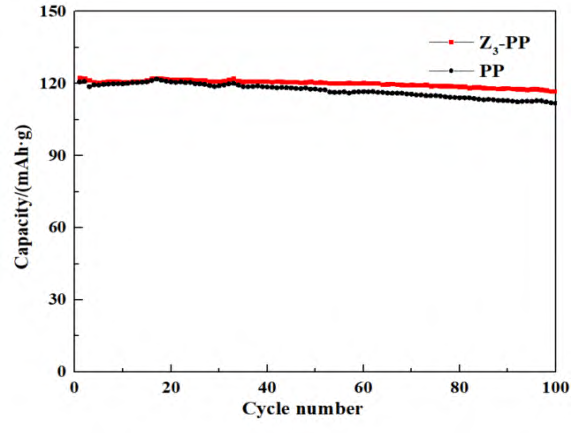

相比之下,Z3-PP隔膜组装的电池稳定的电压-时间曲线分布可以维持220h以上,初始循环的极化电压值也较低(0.05V)。结果表明,与PP隔膜相比,Z3-PP隔膜在锂电池中可以获得更好的循环稳定性。这可归因于Z3-PP隔膜与电解液的亲和性更好,电解液更易于填充Z3-PP隔膜,锂离子更容易传输,使锂电池可以实现更加稳定的循环使用。 图 5 PP和 Z3-PP隔膜组装的锂对称电池的电压-时间曲线图 如图6所示,随着循环次数增加,电池放电容量逐渐降低。这是由于电池在循环性能测试过程中,电池的内阻会增加,离子电导率降低,导致电池放电容量下降。与原隔膜相比,改性隔膜在循环过程中具有更高的放电容量和容量保留能力。

在0.5C/0.5C充放电循环100次后其容量保持率仍高达(96±1.6)%,高于原隔膜的容量保持率(90±1.3)%。这是因为涂覆层含有的PVA和沸石与电解液的接触角更小,隔膜更容易润湿,可以降低内阻。并且,Z3-PP隔膜的孔隙率和吸液率提高了,可以提供更多离子传输途径,使锂离子传输能力提高。 图 6 PP和 Z3-PP隔膜的循环性能 结论 结果表明,改性后的PP隔膜孔隙率从38.4%提升到41.2%,吸液率从108.4%增加到181.1%,170℃下的热收缩率从58%降至23%。与PP隔膜相比,改性隔膜的循环性和稳定性得到了提高。沸石/聚乙烯醇涂层是改善PP隔膜电化学性能和热稳定性的有效方法,能够提高锂电池的循环性和安全性。 文章来源 孙飞,侯捷,曾小平等.沸石/聚乙烯醇涂覆改性聚丙烯隔膜及其性能研究[J/OL].材料科学与工艺:1-8[2023-03-06].http://kns.cnki.net/kcms/detail/23.

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊