4月27日,第二届动力电池复合集流体大会在苏州举行,广东汇成真空副总经理李志方在会上发表“PVD技术助力复合集流体降本增效”主题演讲。

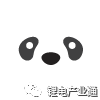

PVD一步法在3.0~4.5μmPET/PP直接镀铜1μm,无需使用化学电镀等湿法工艺,仅通过干法工艺便可一次完成双面铜膜,减少其他生产环节,提高良率,实现增效。

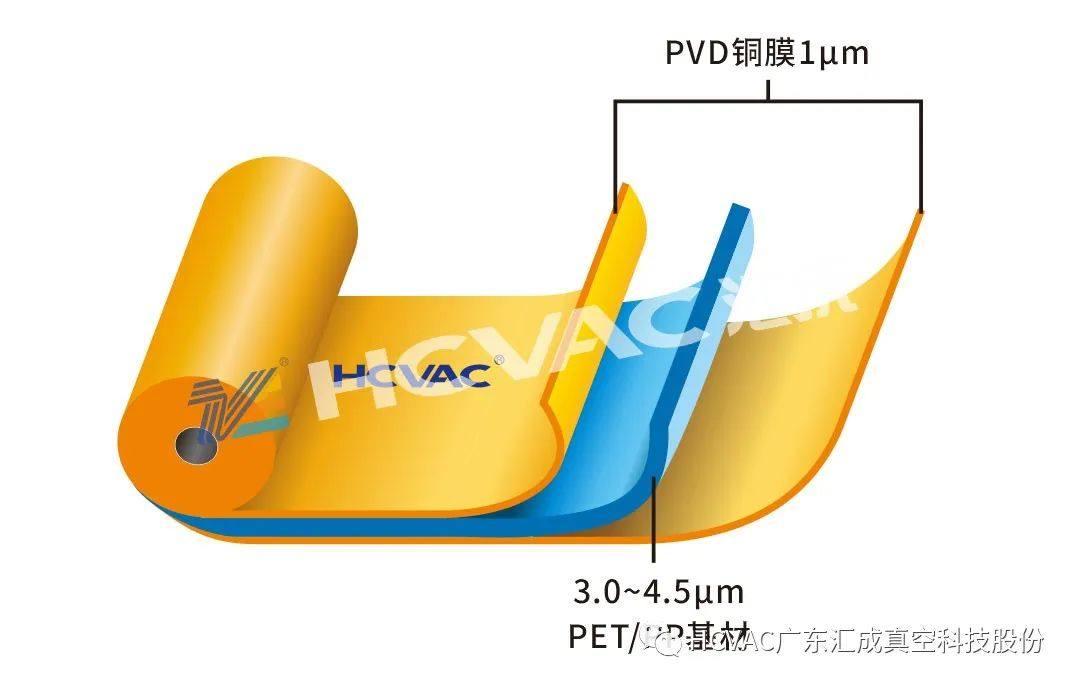

当前主流——两步法:复合铜箔RTR PVD溅射铜+化学电镀增厚1μm

HCVAC通过磁控溅射靶设计、电子束增强离子清洗装置、超低温镀膜、卷对卷真空镀膜设备设计等PVD工艺技术,改善箔材穿孔状况、提高铜膜结合力、提升产能,极大提升生产效率,进一步增强下游电池厂与车企导入设备的信心。

目前,HCVAC研发的复合铜箔 PVD 磁控溅射卷绕镀膜设备,实现在厚度3.0~4.5μm、幅宽600~1650mm PET/PP等塑料薄膜表面一次完成双面镀铜膜,设备工艺走速0.5-30m/min。从复合铜箔领域来看,目前HCVAC磁控溅射设备已实现量产,完全能满足市场需求。

一步法:复合铝箔RTR PVD蒸发铝膜1μm

HCVAC通过自主研发PVD RTR蒸发镀铝膜技术,超薄复合铝箔 PVD 蒸发卷绕镀膜设备,实现在厚度4.5~6.0μm、幅宽600~1700mm PET/PP塑料薄膜表面一次完成双面蒸镀铝膜,设备工艺走速10-100m/min,攻克大规模快速蒸发沉积厚铝膜难关。

广东汇成真空科技股份有限公司是一家研发、生产和销售PVD镀膜设备、光学镀膜设备、卷绕镀膜设备、连续式镀膜设备、半导体PVD/ALD设备等真空应用解决方案的国家高新技术企业,国家工信部授予“专精特新‘小巨人’”企业称号,成立广东省博士工作站,取得多项发明、外观设计、实用新型专利和版权著作权。

来源:HCVAC广东汇成真空科技股份

原文始发于微信公众号(锂电产业通):PVD技术革新助力复合集流体降本增效

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。 为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊