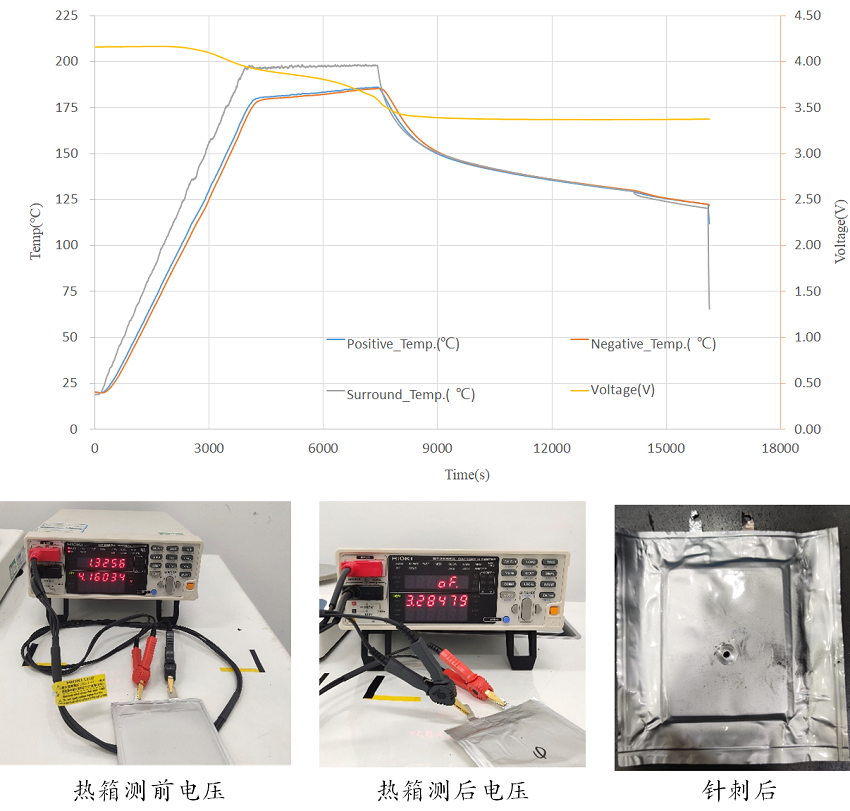

近日,蜂巢能源全固态电池实验室研发出国内首批20Ah级硫系全固态原型电芯。该系列电芯能量密度达350-400Wh/kg,现已顺利通过针刺、200℃热箱等实验,一旦量产应用,电动车可实现续航里程1000公里以上。

据相关负责人介绍,蜂巢能源是国内首家完成20Ah级硫系全固态原型电芯研发的公司,其全固态实验室采用业内被称为“地狱级开发难度”的硫化物技术路线,在硫化物电解质及其薄膜制备技术、电极与电解质膜接触界面优化、硫化物全固态电池制备能力等方面展开布局,目前已具备固态电解质材料的公斤级自主合成、固态电解质膜连续化制备、全固态软包电芯组装以及新设备开发等自主研发能力,获得了经验积累的同时并针对性的展开专利布局,已申请109项专利,其中发明专利93项。

作为锂电池的升级版,固态电池在能量密度、充电速率、安全性、循环寿命以及电芯热管理上都优于液态锂电池,被看作是下一代先进电池技术。蜂巢能源洞悉这一技术发展趋势,其科研团队与一批顶尖的科研院所联合攻关,攻克来自固体电解质和界面性能等全固态电池待突破的技术所需课题,保持长循环的固-固界面的稳定接触,实现在大电流下界面处锂离子高效传输,在业内率先实现革命性的技术突破。

作为一家能源互联的全球高科技企业,2021年4月,蜂巢能源无锡锂电创新中心与中国科学院宁波材料技术与工程研究所共建固态电池技术研究中心,致力于推动固态电池技术转化落地。未来蜂巢能源将加大在全固态电池领域的研发工作,为量产打下坚实基础。

来源 | 电池中国

原文始发于微信公众号(锂电产业通):蜂巢能源成功研发出国内首批20Ah级硫系全固态原型电芯

新能源汽车的快速发展带动了动力电池的高速增长。动力电池生产流程一般可以分为前段、中段和后段三个部分。其中,前段工序包括配料、搅拌、涂布、辊压、分切等,中段工序包括卷绕/叠片、封装、烘干、注液、封口、清洗等,后段主要为化成、分容、PACK等。材料方面主要有正负极材料,隔膜,电解液,集流体,电池包相关的结构胶,缓存,阻燃,隔热,外壳结构材料等材料。

为了更好促进行业人士交流,艾邦搭建有锂电池产业链上下游交流平台,覆盖全产业链,从主机厂,到电池包厂商,正负极材料,隔膜,铝塑膜等企业以及各个工艺过程中的设备厂商,欢迎申请加入。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊